自技会のシンポジウムで面白い講演を聞いたのでメモ。

車一台をCTスキャンしデータ化する試みが行われている。

フラウンフォーファーのCT装置

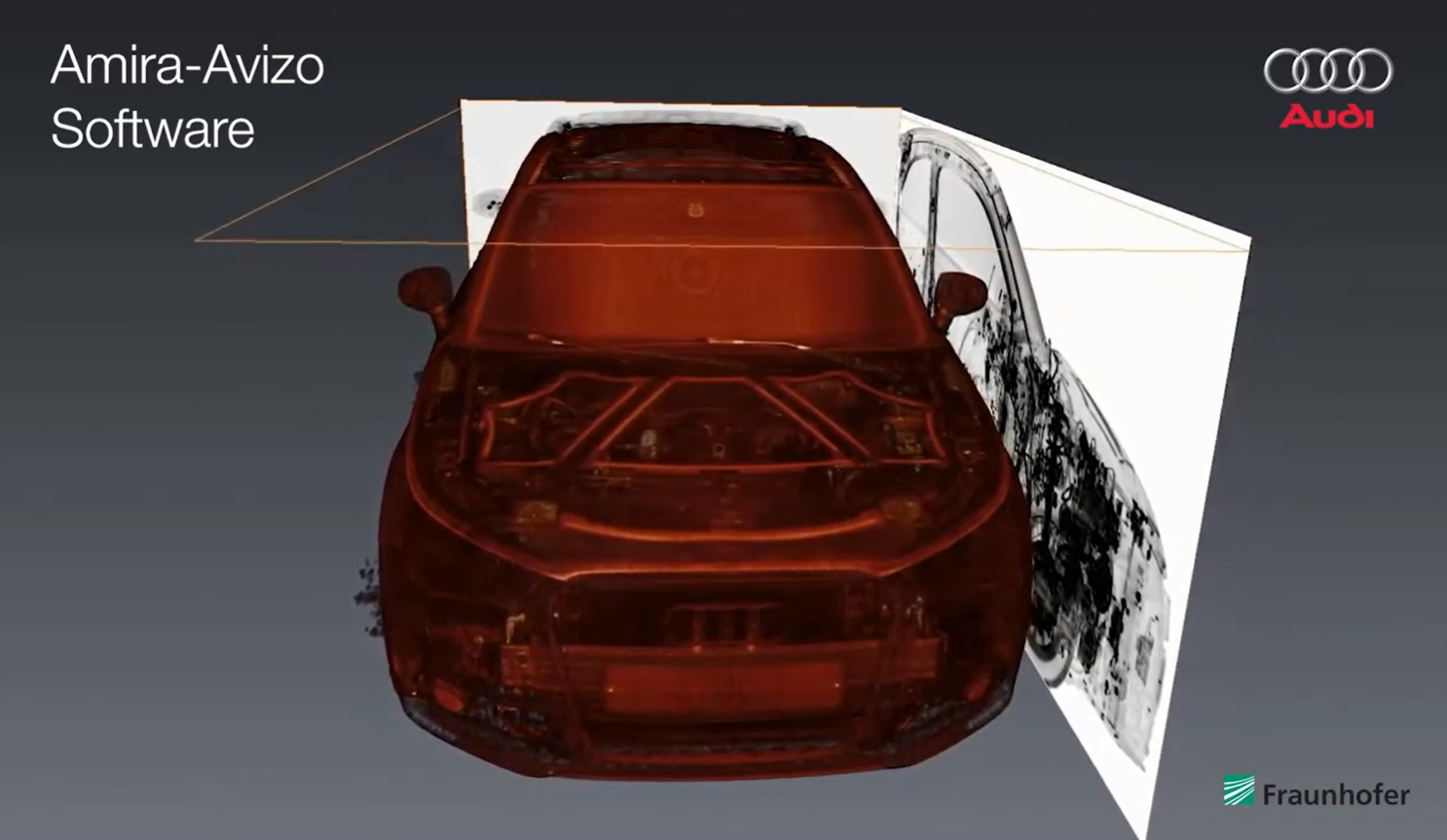

独・フラウンフォーファーで超大型X線CT装置が2013年から稼働している。

3DでAudiA1を全て撮像している。

よく見ると、車両のうしろは綺麗に撮像できていない。

装置で撮像できるのは4m程度とのことで、AudiA1は少し大きすぎたとのこと。

米Caresoftは、FullVehicleScanによりリバースエンジニアリングをして、計算用に3Dモデルを構築する事は大変な工数がかかるが、EVを中心にリバースエンジニアリングしたデータを販売しているらしい。3DCADを使って衝突解析をしたり、といった試みが行われている。

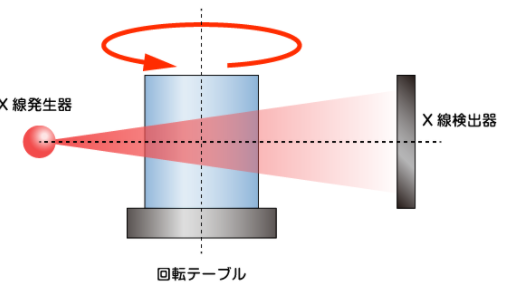

X線CTの原理

X線源と、検出器の間にものを置いて、物体を回転させながら透過像を取得する。

透過像を得るためには、検出した信号を再構成計算する。

画素の色(GlayValue)は、材料の密度に依存しているため、密度差があれば材料ごとに見る事も可能な場合もある。

金属など密度の高い物体はX線を通しにくいので、高いエネルギーが必要。9MVという超高出力でX線を発生させているらしい。

ただエネルギーをあげればよいわけではなく、CT画像の分解能がさがるというトレードオフがあるのため、測定したいものに対して装置を使い分けている。

高エネルギーX線CTは、低エネルギーのX線も出ているので、金属だけでなく樹脂部品も含めて可視化が可能。

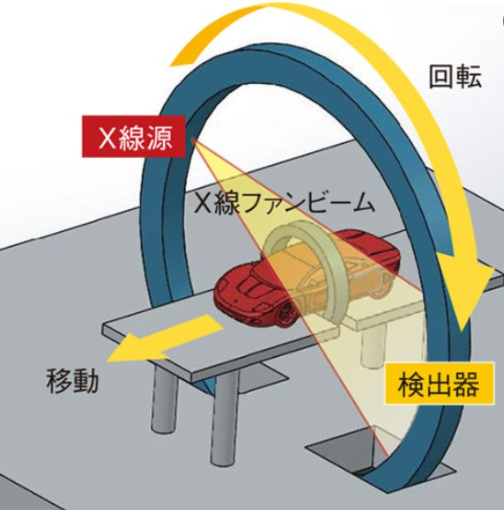

検出器も2Dにして移動を減らすなど工夫がされている。

X線CTのトレンド

Spring8は測れるものの寸法に限界がある(大きいものは測れない)。最近のトレンドとして、X線CTの大型化が進んでいる。

2002年に稼働し始めたトヨタの高エネルギーX線CT装置では、エンジンブロックの撮像などを行っているらしい。

スキャンの工数など

スキャンするのに必要な時間:1週間以上

データサイズ(推定):数100GB

最大分解能である0.333[mm]×0.333[mm]×0.333[mm]くらいであれば、540GBくらいになる。

平置きだと車両中透過長が大きくなりもやもやした透過像になってしまうため、縦置き(ロケット姿勢)にすることで撮像できる。

本来は、上記のようなガントリー型のCT装置が望ましいらしく、フラウンフォーファーでも設計が進められているらしい。

得られたX線CTを綺麗にセグメンテーションするのも難しそうに思う。

利用シーンの例

車両を全てCTスキャンすることで、自動車OEMでは下記のような検討が行われている。

・ベンチマーク

・CAEモデル化

・組み立て状態の確認・評価

・経年劣化の評価

デジタル開発のトレンドに乗っていくために、こういったデータをどう活用していくかの議論はあまり進められていないし、国内にCT装置の基盤を作っていくのも必要。

サイバー・フィジカル・エンジニアリング技術研究組合なるものを立ち上げて、NIOのEVをCTで観察するなどしている。

コメント