自動車が道を走る姿は我々にとって日常の風景ですが、その一台一台の車がどのように開発されているかを知る人は意外と少ないでしょう。

本記事では、「新車開発」に焦点を当て、設計の各フェーズやそれに関わる用語や、サプライヤーとの協力体制、設計にかかるコストや原価、開発期間についても掘り下げて解説します。

自動車開発の全体像

自動車業界では、車のデザイン(意匠)が承認されてから実際に生産(ラインオフ)が始まるまでの期間を開発期間と呼びます。この間には商品企画、原価企画、製品企画、デザイン、設計、試作・評価、生産準備と生産トライ、発売準備、販売といった多くのステップが含まれています。

| 順番 | 段階 | 仕事内容 |

|---|---|---|

| 0 | 商品企画 | ラインナップの計画 |

| ALL | 原価企画 | 原価低減活動、順番とは関係なく常に行われる |

| 1 | 製品企画 | CEイメージ CE構想 |

| 2 | デザイン | 外観のデザイン |

| 3 | 設計 | 機能の実現と擦り合わせ |

| 4 | 試作・評価 | 試作車両による実車評価 |

| 5 | 生産準備とトライ | 工程の作り込み |

| 6 | 認証と発売準備 | 法規、イベント企画、CM作成など |

一般的に、開発の各プロセスは同時並行で進行します。それぞれのフェーズが独立しているわけではなく、多くの部署と技術者が連携してプロジェクトを推進します。

開発期間は1~2年

実績ある技術を採用する自動車の一般的な開発期間は約1~2年です。ここでいう開発期間は、デザイン承認から量産開始までを指します。意外と短い期間で自動車は開発されているのです。一方で、新技術を採用する車種(たとえばCFRP骨格を採用するボディなど)は開発に5年程度を要し、新技術(CFRP骨格)の開発そのものにも数年単位の開発期間を要することもあります。

商品企画

新車の開発は商品企画から始まります。商品企画部では事務方を中心に中長期的なラインナップの計画、ターゲット顧客、販売価格帯などを考慮して新商品計画を立案します。この時点ではCEなどは任命されておらず、全体戦略の中から個別の車種を企画します。

商品企画会議で経営トップに企画が承認されると、製品企画がスタートし、CEや主査が任命され、プロジェクトが本格的に動き出します。

商品企画は、既存車種、例えば、クラウンやカローラなどのモデルチェンジをいつ行うか、兄弟車や新車名モデルをいつごろ投入するかという新商品の計画を立案します。各モデルについて、ターゲット購買層が存在するか、セリングポイントは何か、販売価格帯、販売目標台数などを大まかに検討します。

原価企画

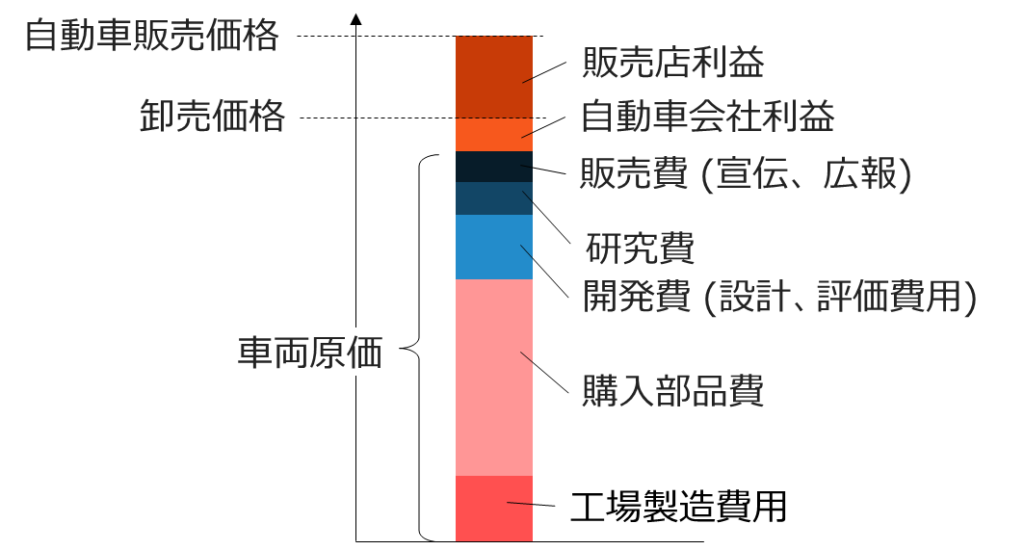

原価企画(cost planning)は、製品が市場でどれだけのコストで提供できるかを計画します。言い換えれば「製品を作るためにいくらかかるのか」と「それをいくらで売れるか」を詳細に計算し、最終的な利益を見積もり、目標原価に近づけていく活動を指します。(「企画」という言葉はそぐわない、「原価低減活動」とでも呼ぶべきものかもしれません。)

原価企画に終わりはありません。開発期間の前後含めて一貫して行われれる活動です。販売価格と原価とのバランスを取るためには、「販売価格 – 原価 = 利益」というシンプルな公式を実現する必要があります。CEと設計部門との間で何度も「キャッチボール」が行われ、コスト削減や価格設定の最適化が行われます。

原価の低減だけでなく「こんなにも素晴らしい車なのだから、もっと高くても売れるだろう」と、営業に販売価格アップや、原価企画台数の上乗せ(台数が増えるほど部品の単価が下がる)の交渉を行うこともあります。つまり、決められた前提を覆しにいくこともある、ということです。

車両のコスト

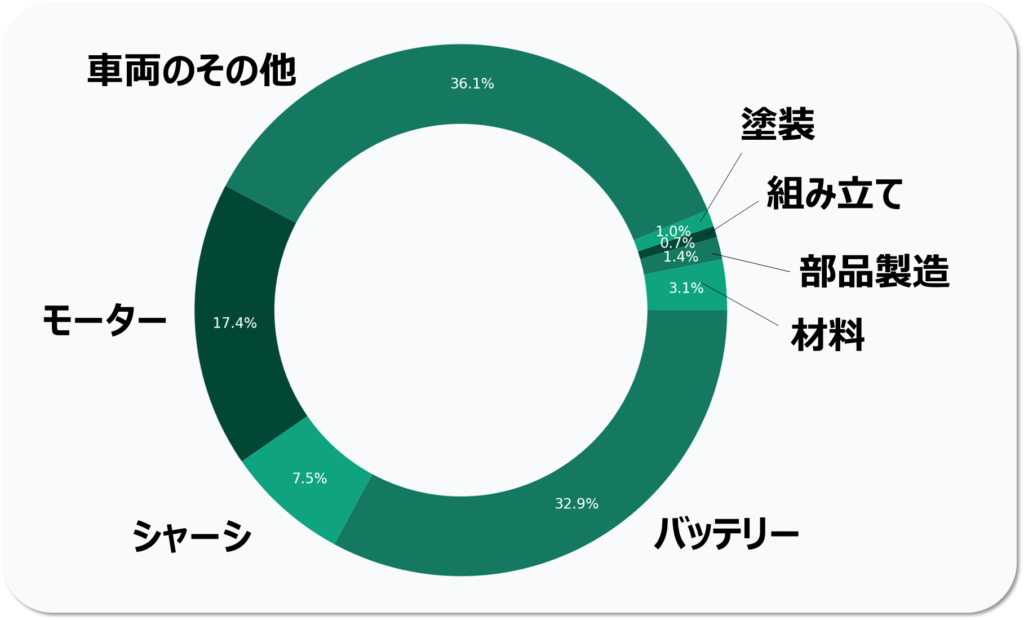

自動車の原価は車種やサイズ、仕向け地(販売場所)によって様々ですが、マサチューセッツ工科大学の研究*によると、電気自動車の車両コストを上記グラフのように見積もっています。

それぞれの具体的な価格についは以下の通りです。

| コンポーネント | 個別コスト (万円) |

|---|---|

| 材料 | 9.4 万円 |

| 部品製造 | 4.2 万円 |

| 組み立て | 2.1 万円 |

| ペイント | 3.1 万円 |

| バッテリー | 111.3 万円 |

| モーター | 53.5 万円 |

| シャーシ | 23.1 万円 |

| 車両の残りの部分 | 101.4 万円 |

EVに関して言えば、そのコストの1/3が電池であり、次にモータ、シャシーが高価であることが分かります。近年の車両は、先進安全装備や高性能コンピュータが搭載される傾向にあり、価格も上昇傾向です。原価を抑えながら、いかに魅力的な機能を盛り込むかが腕の見せ所となります。

製品企画

製品企画が始まると、CE(チーフエンジニア)イメージ、CE構想の2ステップで企画が進められます。

CEイメージ

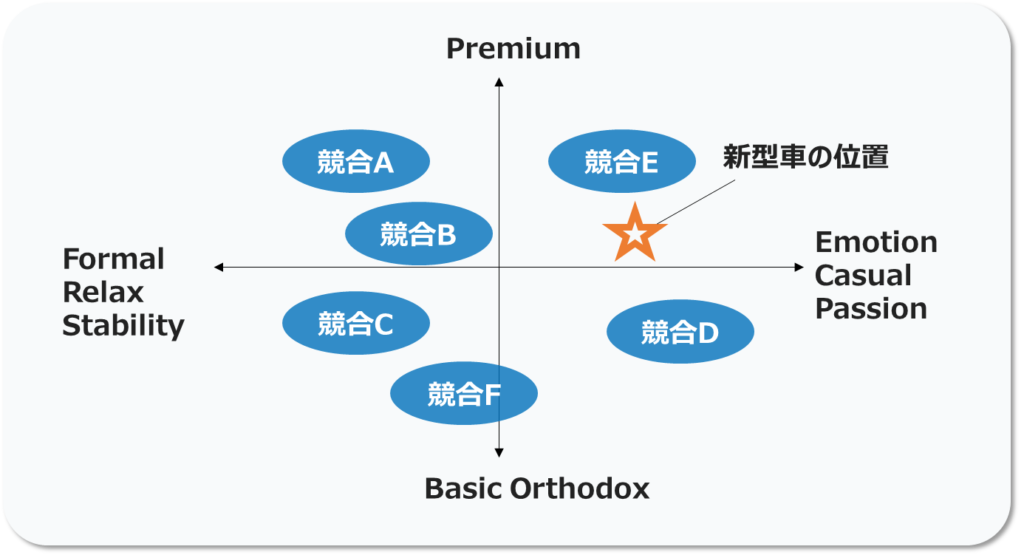

CEイメージは、開発する新型車についての全体像、つまりビジョンを定めるステージです。この時点では、原価や開発費といった制約を一旦忘れ、最高の製品を作るとしたらどうなるか、という夢や理想も加味します。具体的なデザインや性能についての検討が始まる前の、いわば「大まかな設計図」がこのCEイメージです。

CE構想

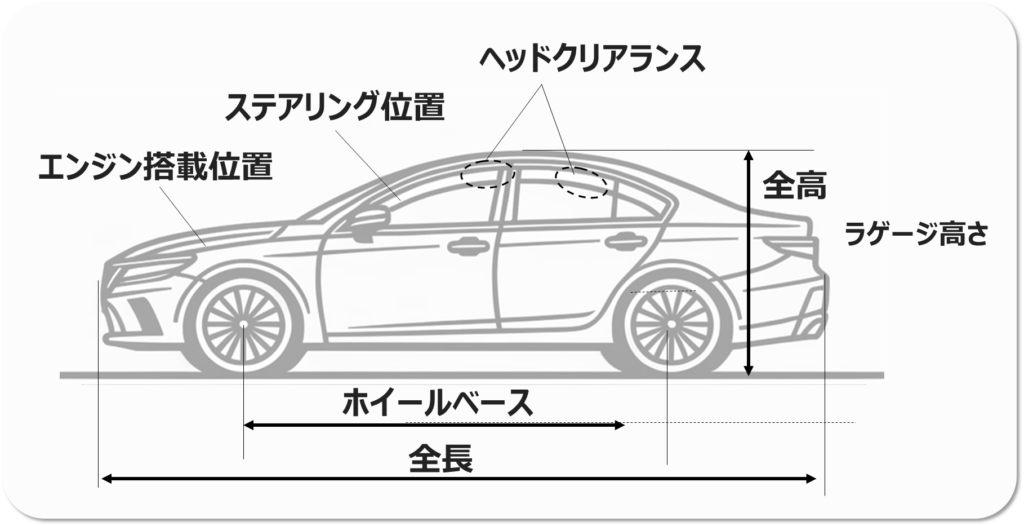

CEイメージができたら、次に進むのがCE構想です。この段階では、より具体的な計画を練る必要があります。デザインコンセプト、性能目標、法規制対応レベル(つまり、法律に適合するように設計する必要性)、仕様装備など、多くの詳細が検討されます。

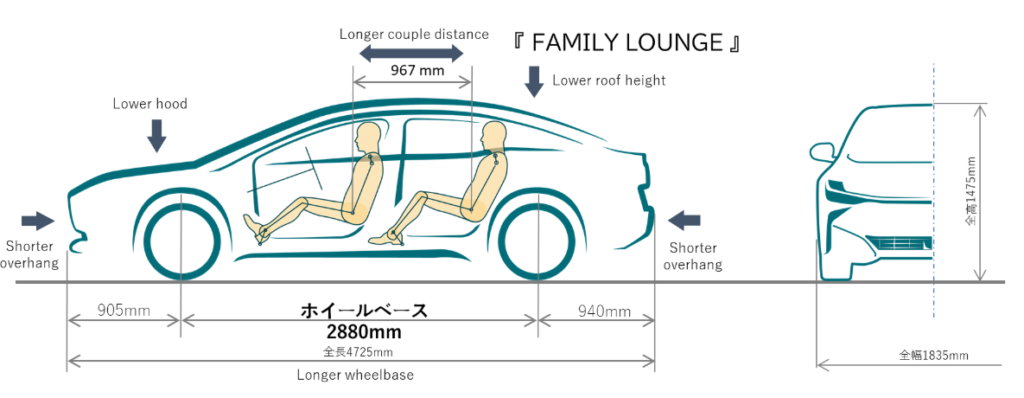

実際の車両パッケージ図は、上記のようなイラストになります。これは中国向けのEVモデルbZ3*の車両パッケージ図です。

重要なのは、このCE構想が各部門との連携の下で形作られるという点です。営業、デザイン、技術、生産技術、工場、品質保証など、多くの部門と調整を行います。

最終的に、製品企画会議でCE構想を経営トップに説明し、承認を得る必要があります。

一発承認がCEの腕の見せ所

CE構想が承認されたら、いよいよデザインや設計のフェーズに移りますが、CE構想の承認は容易ではありません。特に、承認が得られなければプロジェクトは進まないという厳しい状況があります。

最も難易度の高いのは、高い性能と低い原価のバランスをどう取るかという問題です。ここでの目標利益額は経理部門から示されるため、この数値を基に製品の実現性を計算し、説明する必要があります。

デザイン

デザインフェーズでは、製品企画で決められたコンセプトに基づき、車の外見や内装のデザインが作成されます。ここで作成されるのはまずスケッチであり、それが次第に具体的な形になっていきます。

スケッチが絞り込まれ、クレイモデルやデジタルモデルを作成することで、更に詳細な検討が行われます。デザインコンセプトを表現するクレイモデルは、レクサスでは「御神体モデル」などと呼ばれたりします。

デザインが具体化するにつれて、その実現性が各部門で検証されます。たとえば、そのデザインが実際に製造可能か、安全性や燃費性能に問題はないか、原価に収まるかなどが検討されます。

設計

主要設計

ボデー設計、シャシー設計、エンジン設計、駆動系設計、電子設計など、それぞれの部門で作成される設計図(図面)によって、製品が形になっていきます。図面を描く前に、あらかじめ各部品の役割や制約条件(例:コスト、重量、生産制約)を決めます。

設計の三段階

設計図の作成は一度に完璧に行えるわけではありません。大体において、設計は三段階で進められます。

- 構造計画図

- サイマルティニアス・エンジニアリング(SE)図面

- 正式図面

最初は構造計画図、次にサイマルティニアス・エンジニアリング(SE)図面、そして最後に正式図面です。構造計画図は車体の骨格や接続部分の概要を示し、SE図面は詳細な生産技術や工場での実際の製造に役立つ情報を提供します。このSE図面のフィードバックを元に、最終的な正式図面が作られるのです。

サプライヤーとの連携

自動車の部品は何万点もありますが、すべてを自社で設計するわけではありません。エアコン、コンビネーションメーター、ヘッドランプなど、多くの部品の設計を外部のサプライヤーに依頼します。サプライヤーは自動車メーカーの要求に基づいて設計を行い、その後自動車メーカーが最終的な承認を出します。

車体とは別スケジュールで設計される部品

エンジンや駆動系の設計は他の部分よりも時間がかかります。設計は非常に複雑なプロセスであり、多くのヒト・モノ・カネが必要です。エンジンや駆動系は、車全体の製品開発計画とは別のタイムラインで進行することが多いです。既存エンジン、既存系を搭載する多くの場合 は、搭載や車両適合の設計がメインとなり、新型車の製品開発計画の中に組み込まれます。

試作・評価

試作品は、生産技術部門と密接に連携しながら進められます。これは量産時にスムーズな作業が行えるかどうかを検証するためです。試作車が出来上がると、安全性、信頼性、操縦安定性など多くの評価項目にかけられます。不合格となれば、即座に対策が行われます。

試作車っていくら?

試作車の製造には数千万円から1億円もかかる場合があり、開発費用やリードタイム(開発開始から製品が出るまでの時間)を削減する努力がなされています。

生産準備と量産トライ

生産準備は、設計フェーズが終了すると同時に本格的に始まります。この段階で、金型(部品を形作るための型)の設計が進み、供給業者(サプライヤー)とも連携して量産に向けた準備が行われます。工場で量産トライと呼ばれるテストが行われ、製品開発部門のキーパーソンが常駐して確認作業を行います。

認証と発売準備

量産トライの車両は、国の認証試験にも使われます。認証を受けることで、ようやく量産が始まります。発売準備では、広報や営業資料のチェックが行われ、テレビコマーシャルなどの広告戦略も練られます。

EVの開発にはいくらかかる?

EVの開発や生産には巨額の資金が必要です。EV1車種の開発には500億円規模の資金が必要とされ、工場の生産ラインをEV用に転換するには1工場あたり100億~150億円必要です。車載電池の生産投資にも研究開発費とは別に巨額が必要になるなど、EVはガソリン車とはまた違った技術開発も必要になります。

まとめ

自動車の新商品開発は、「いい車」を作るために多くの部門と連携しながら、マーケットニーズに適した、かつ企業戦略に沿った製品を開発しています。

本記事は、書籍「トヨタ チーフエンジニアの仕事」から自動車開発の流れの全体像を引用しています。トヨタは自動車の開発を統率する「チーフエンジニア(CE)」という制度を設けており、製品企画から販売まで一気通貫で見るCEの仕事内容を知ることができます。CE制度はシリコンバレーでよく研究され、GAFAなどのテクノロジー企業が製品に「オーナーシップ」を持った最終責任者を付けるという方法を導入しています。近年、日本でもCE制度を導入することを推す人も多いです。

関連記事

コメント