トヨタがニッケル水素電池に置いてバイポーラ構造を実現し、より小型化したバッテリーパックをハイブリッド車に投入したことは記憶に新しい所です。

このバイポーラ構造は、ニッケル水素だけでなくリチウムイオン電池にも適用できます。

本稿では、リチウムイオン電池におけるバイポーラ構造について詳しく解説します。

バイポーラ構造とは

「バイポーラ構造」とは、2つの電極を合体させた電池を指します。

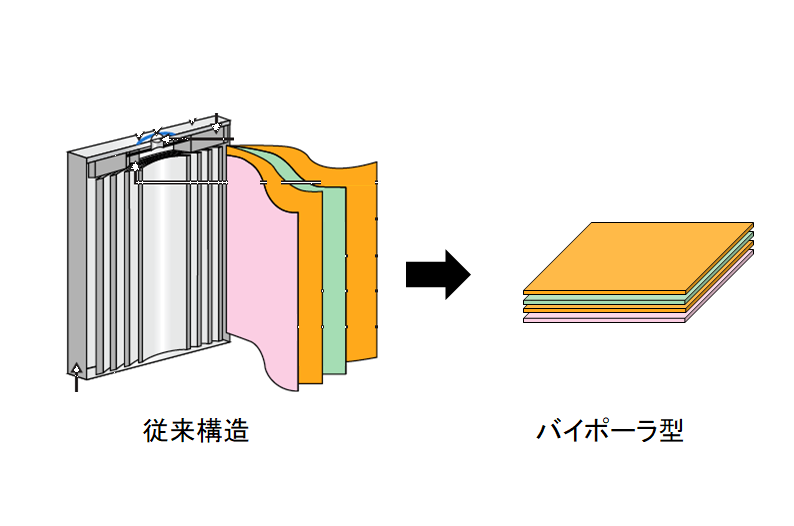

バイポーラ構造を例えるならば、乾電池を切り開いて板状にして重ねたものに近いです。見て分かるように非常にコンパクトになります。

トヨタはニッケル水素電池をバイポーラ構造として、アクアなどのハイブリッド車に搭載しています。この電池の出力特性の良さは、ハイブリッド車の加速性能の向上に一役買っており、自動車レビュアーたちの間でも「電池の出力特性の良さから、加速性能が良い」と高い評価を得ていることが知られています。

リチウムイオン電池にもバイポーラは適用できる

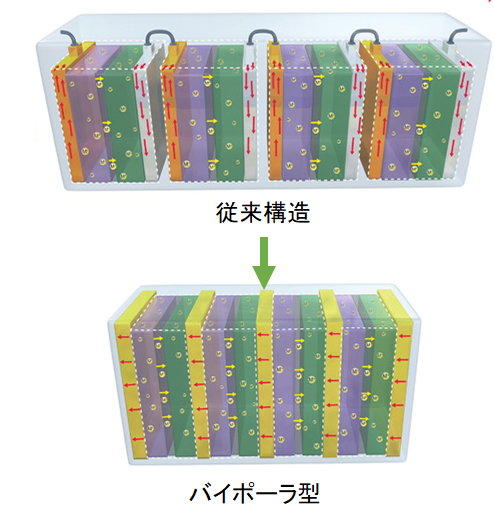

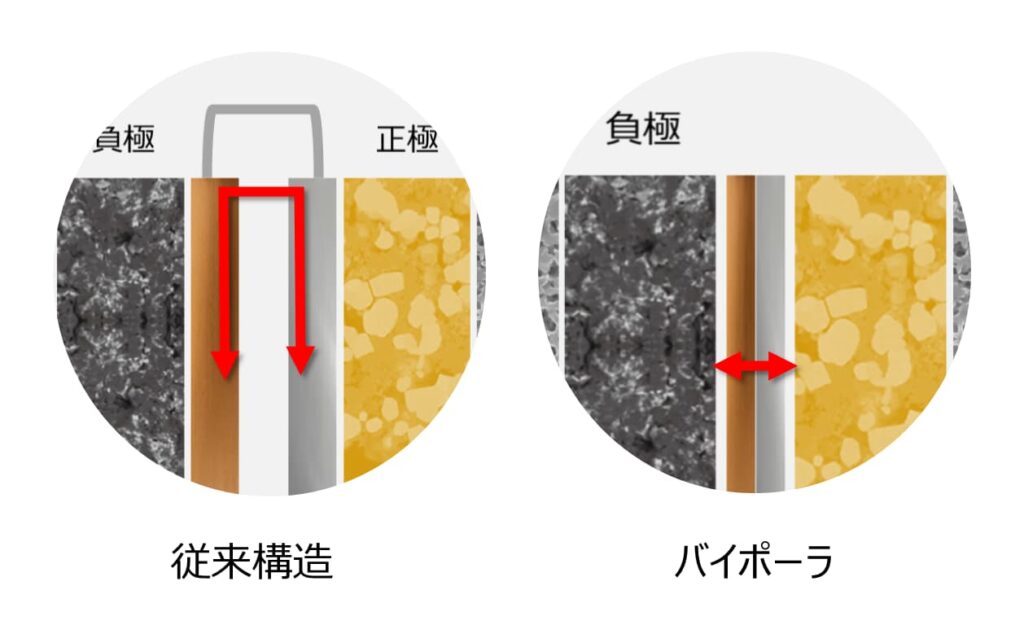

リチウムイオン電池においても、バイポーラ構造は実現可能です。以下では、リチウムイオン電池の従来構造と、バイポーラ構造の違いを解説します。

構造の比較

従来構造とバイポーラ構造を比較します。バイポーラ構造は、従来の構造と比較して、電極構造を簡易化することでコンパクト化できます。

バイポーラ構造では、箔の電流を集めて別のセルに移すことなく、電極箔の反対側の電極活物質に電子を伝導させられることから、電子抵抗による損失も抑えることができます。

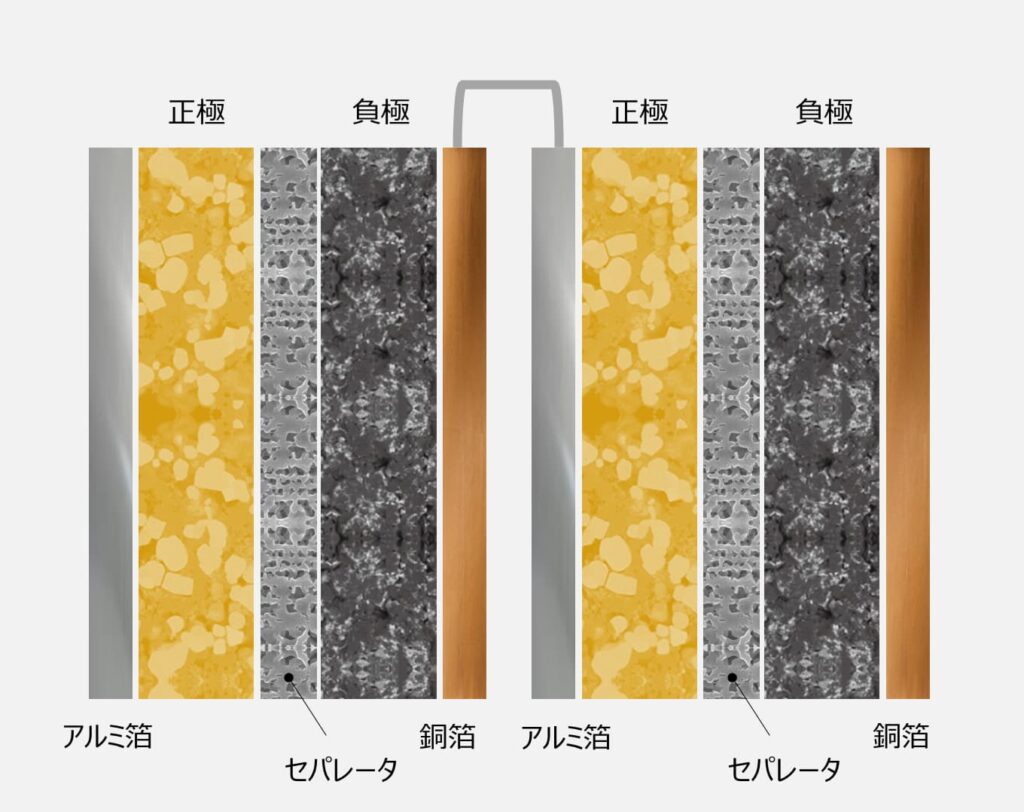

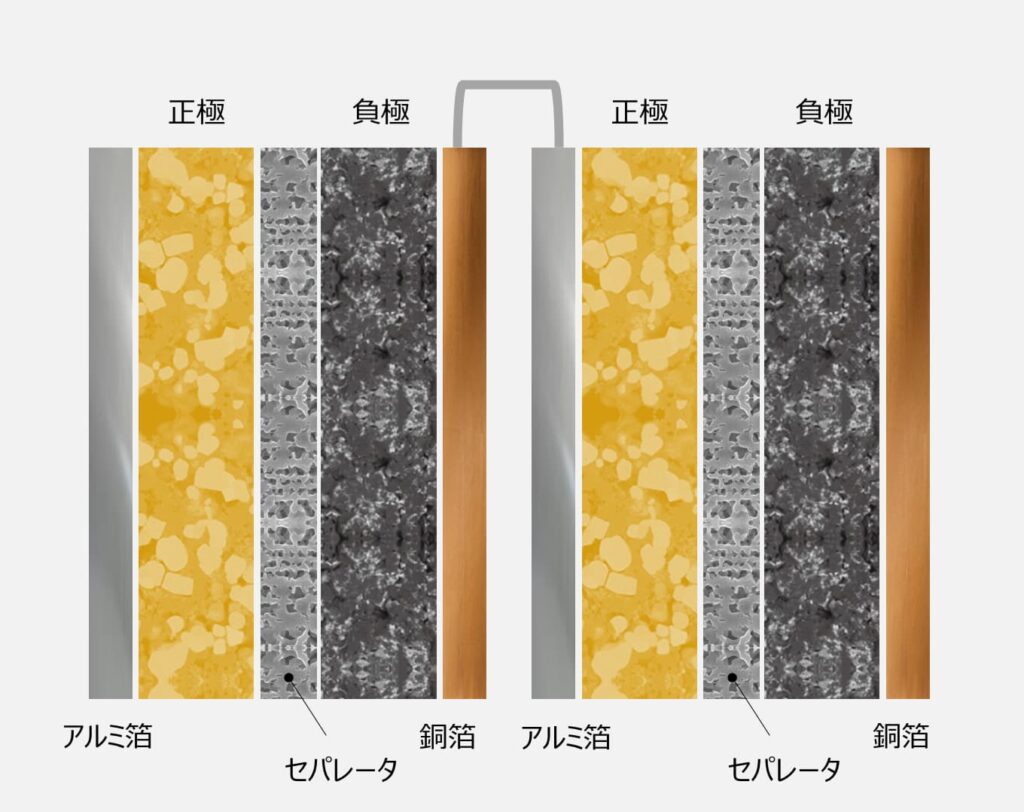

従来の電極構造(モノポーラ)

通常、リチウムイオン電池の電極は正極・負極に分けられ、それぞれがアルミ箔と銅箔に塗工されて、セパレータと呼ばれる穴の開いた板で仕切ら1つの電極接合体となります。

これを周期的に接続することで直接に接続し、電池として機能させています。この接続のために、銅箔・アルミ箔の電子を一か所に集める必要があり「集電ロス」が発生します。例えば、48Vの電気自動車に搭載するためには、必要な電圧を得るために13個のリチウムイオン電池セル*を直列に接続する必要があり、その接続の数だけ、集電ロスが発生します。

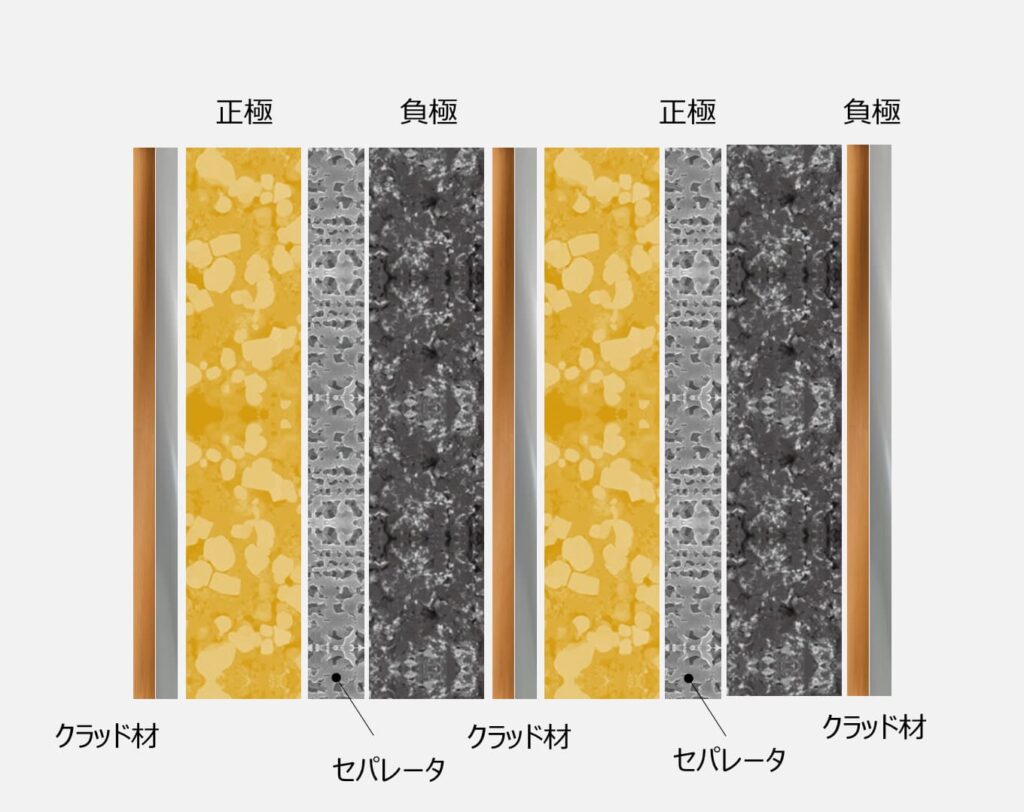

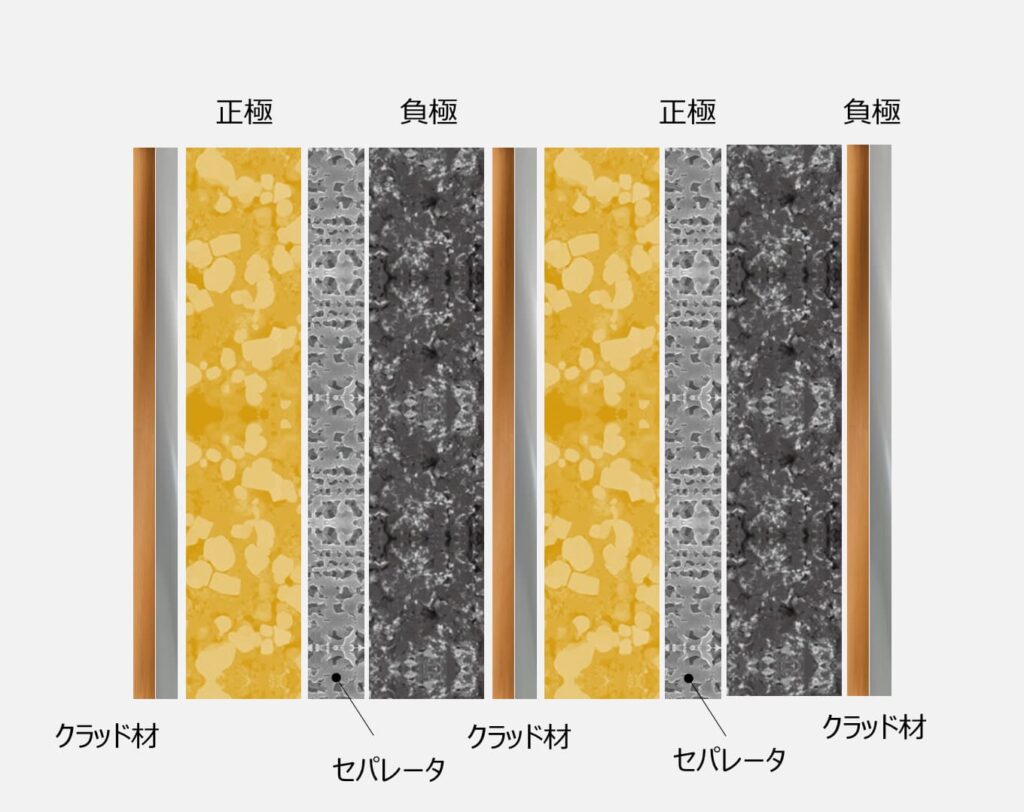

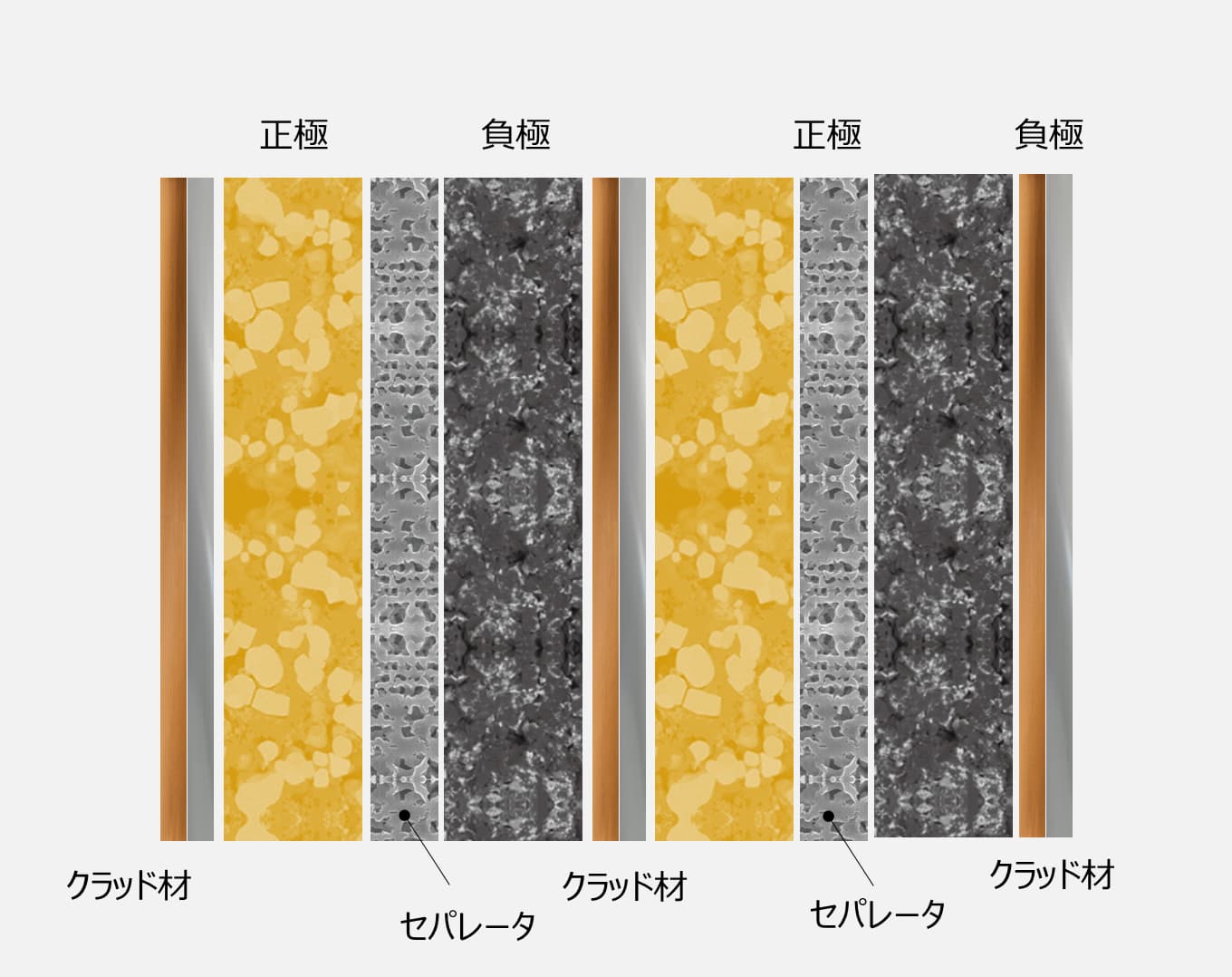

バイポーラ構造

バイポーラ構造では、正極と負極を1枚の金属箔の両面に塗工し、セパレータで挟むことで、電池の直列接続をよりシンプルにして、小型化を実現する技術です。

集電箔を共有することで、タブとワイヤの相互接続が不要となり、電池のエネルギー密度が向上します。電極箔での集電も不要となるため、「集電ロス」抑えられます。

バイポーラ構造で用いられる金属箔は、両面に異なる材料(正極のNMCなどの活物質と、負極の黒鉛)を塗る必要があります。通常、正極にはアルミ箔、負極には銅箔が用いられるため、バイポーラ構造では銅とアルミを接合した「クラッド材」が用いられることがあります。また、正極・負極材料どちらも塗工できるステンレス鋼を用いた箔材料を利用する研究も存在します。

トヨタはリチウムイオン電池にもバイポーラを採用予定

| 電池種類 | 形状 | 構造 | 正極 | |

|---|---|---|---|---|

| 現行 | bZ4X搭載電池 (2022) | 角形 | モノポーラ | NCM系 |

| 次世代電池 | パフォーマンス (2026) | 角形 | モノポーラ | NCM系 |

| 普及版 (2026-27) | 新構造 | バイポーラ | LFP系 | |

| さらなる進化 | ハイパフォーマンス版 (2027-28) | 新構造 | バイポーラ | Ni系 |

トヨタはバイポーラ構造のリチウムイオン電池への採用を明言しています*。2026年のLFP系のリチウムイオン電池と、2027年以降のハイパフォーマンス版電池に、バイポーラ構造のリチウムイオン電池を採用する計画です。

まとめ

トヨタはニッケル水素電池に続いて、リチウムイオン電池にもバイポーラ構造を適用し、バッテリーの小型化と性能向上を狙っています。

リチウムイオン電池においても、従来のセルを繋ぐコネクタ方式と異なり、バイポーラ構造を採用することで、電池の直列接続がシンプルになり、小型化と電流損失の低減が達成可能です。リチウムイオン電池のバイポーラ構造では、一枚の金属箔の両面に異なる材料を塗工し、セパレータで挟むことで正極と負極を形成します。クラッド材やステンレス鋼を使用した箔材料が用いられる可能性があります。

トヨタは、2026年にLFP系リチウムイオン電池、2027年以降にはさらに高性能なNi系リチウムイオン電池にバイポーラ構造を採用する計画を明らかにしています。

関連記事

コメント