EVの次として期待される水素。水素を用いた発電に用いられる燃料電池において、最も重要な部材は触媒層です。本稿では触媒層について触れます。

燃料電池触媒層とは?

燃料電池の触媒層は、燃料電池の性能を大きく左右する重要な部分です。

NEDO 燃料電池・水素技術開発ロードマップによれば、2030年時点での触媒層厚みは6μmを目指し、2040年には4μmとすることを目指すようです。

2025年現在の情報も加えて示されています。白金の目付量は0.17mg/cm2、触媒の活性は500A/g @80℃,100RHとされています。

たとえば、MIRAIの電極面積は273cm2、セル枚数は330枚であると知らているため、MIRAIの燃料電池スタックに使われる白金量は約15.3gであると計算できます。同様に、セル枚数が同じであると仮定したときに白金量は以下のように概算できます。

- 0.2mg/cm²の場合:約18.0g

- 0.178mg/cm²の場合:約16.0g

- 0.12mg/cm²の場合:約10.8g

実際には、触媒層の改良や各種過電圧の低減によって、セル枚数を減らせることを考えると、より白金使用料は減っていくものと考えられます。

触媒層の構成材料

| 部材 | 主なメーカー | |

|---|---|---|

| 触媒層 | 触媒および支持材 | Johnson Matthey (JM) Umicore 田中貴金属 BASF |

| イオノマー | デュポン |

触媒および支持材

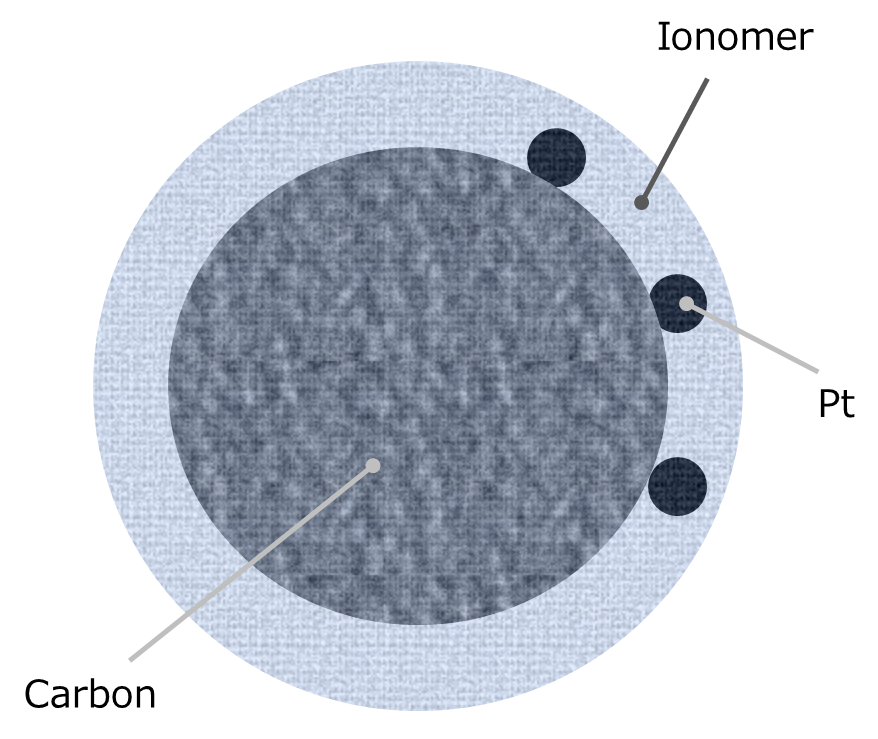

触媒層の最も重要な構成要素で、化学反応を促進させる物質です。燃料電池では、主にプラチナやプラチナ合金が使用されます。これらの触媒は、燃料(通常は水素)の酸化反応や酸素の還元反応を効率的に進行させるために必要です。

触媒粒子を分散させ、触媒の表面積を増加させるための材料が支持材です。単純に白金を塗るよりも、触媒の反応効率が向上します。支持材には、炭素が一般的に使用されます。特に高表面積の炭素ブラックやカーボンナノチューブなどが好まれます。

イオノマー

電解質材料であり、プロトン(H+)の伝導を可能にします。触媒層においては、イオノマーは触媒粒子を包み込むように分散され、触媒反応に必要なプロトンの伝導路として機能します。また、触媒層と隣接する電解質膜との接触を改善する役割も果たします。

重要な物性

屈曲度 (Tortuosity)

触媒層内のポーラス構造の複雑さを示す指標。高い屈曲度は伝導経路が複雑であることを意味し、イオンやガスの拡散が阻害される可能性があります。

交換電流密度 (Exchange Current Density)

電極反応の速度を表すパラメータで、反応の可逆性を示します。高い交換電流密度は、低い活性化エネルギーを持ち、より効率的な電極反応を意味します。

プロトン伝導率 (Proton Conductivity)

触媒層を通るプロトンの伝導能力。高いプロトン伝導率は、高い燃料電池の効率に寄与します。

以下の文献では、これらをもとにしたマルチスケールモデルについて議論されています。

この論文で入力されている触媒層の物性には以下尾ようなものがあります。特に触媒層に依存するものに限定すると以下尾ようになります。

物性の重要度

- 交換電流密度:触媒の活性面積単位体積あたりの交換電流密度は、触媒の活性を表す指標であり、触媒層の微細構造によって変動します。

- 活性化エネルギー:アノードとカソードの反応に必要な活性化エネルギーは、反応速度を決定する要因であり、触媒層の組成や構造に依存します。

- ガス拡散層/触媒層の透過性:ガス拡散層および触媒層の透過性は、触媒層のポーラス構造によって決まり、反応ガスの流れや反応物質の拡散効率に影響します。

- 電解質の等価重量:ドライメンブレンの等価重量 (EW) は、電解質のプロトン伝導能に影響し、触媒層に含まれる電解質の種類や量によって変化します。

構造の重要度

- カーボン体積分率 :カソード触媒層内のカーボンの体積比率で、電子伝導性および触媒サイトへの反応物質のアクセスに影響します。

- Pt粒子体積分率:触媒層内のPt粒子の体積比率で、触媒活性と反応効率に直接関連します。

- イオノマー体積分率:触媒層内のイオノマー(電解質)の体積比率で、プロトン伝導性に影響を及ぼします。

- 触媒層の厚さ:触媒層の物理的な厚さで、ガスの拡散距離および電子およびプロトンの伝導経路に影響します。

- 酸素の総輸送抵抗:触媒層内での酸素の輸送抵抗で、反応場所への酸素供給の効率に関わります。

アグリゲート・アグロメレート

アグリゲートはカーボン粒子の凝集体の構造を指す。

粒子間相互作用(斥力)の違いであり、当然だが通常の粒子充填シミュレーションではこの構造の違いは見ることができない(DLVO理論で簡易的な計算ができる)。

粒子径200nmに比べて、45nmのカーボン構造では反発ポテンシャルエネルギーが負であり、粒子の凝集が容易(分散性が低い構造になりがち)であることを示唆している。

触媒層での適度な量のアイオノマーは、カーボン粒子が凝集する事を防ぐ役割がある(アイオノマを増やし過ぎると凝集してしまうようだが)。I/C=0→I/C=1で、平均径が10μm以上→0.5μm程度まで孔サイズが小さくなる。つまりカーボンブラックが十分に分散している。

不均一な細孔構造の出来上がるプロセスはmigrationと呼ばれるプロセスで説明でき、大粒子は均一に積み重なる一方で小規模粒子が蒸発界面に移動する。この現象は非常に複雑(蒸発速度が最も支配的とあるが)で、Pe数というパラメータで整理できる。

アグリゲートへのアイオノマ影響

京都大学の論文**ではカーボン構造を作成し、表面にアイオノマをコーティングした際、コート条件によって細孔構造とガス拡散性能がどう変化するかをシミュレーションで評価している。

数十nmのCB particleがAggregateいなり、それらがファンデルワールス力でAgglomerateになる。

A-Dの4つのタイプのアグリゲートモデルを作成し、その構成をD/L(構造の球相当直径(表面積から算出できる)と最大長さ)で表現している。モデル化についての情報は下記の通り。

- 空間分解能3nm

- 一次粒子は完全な球体で45nm、CB内の多孔質は無視する

- アグリゲートは粒子数25、粒子オーバーラップ幅は~9nm

- アグリゲートの接続は反発力から粒子間距離を決定し、方向は乱数

- 確率密度のパラメータkを0.5~5.0で変化させると異なる凝集構造ができあがる

- 利用したアグリゲートは、D/Lが0.5の構造とした。

- 別文献のTEM観察で得られた市販カーボンブラックの測定値を根拠としている。

- アグリゲートをパッキングした構造ドメインは1μm3

本題とはそれるが、Fig1にはPorosityとRelative Diffusion Coefficientの関係がまとめられている。

MPLは空隙率0.6-0.75程度で、触媒層はそれより小さい。

触媒層用カーボン

ブリティッシュコロンビア大学のレビュー論文*では、触媒層用のカーボン担体の種類をまとめたレビューを行っています。

触媒層に用いられるカーボン担体には、以下の要件が求められます。

- 大きな比表面積

- 十分な電気伝導性

- 高い耐電化学腐食性

- 適切な多孔性と孔構造

KetjenとVulcan

| 特性 | 高表面積炭素 (HSC) | バルカン | Ordered Mesoporous Carbon (OMC) |

|---|---|---|---|

| 商品名 | Ketjenblack® EC-300J | Vulcan carbon | CMK-3 |

| 多孔質構造 | 不規則で高表面積 | 不規則で適度な表面積 | Ordered mesoporosity |

| 多孔質サイズ (nm) | ミクロ・メソ多孔 | ミクロ・メソ多孔 | 2-5nm |

| 表面積 (m²/g) | 780 | 220 | 700 |

| ミクロ多孔体積 (cm³/g) | 0.069 cm³/g | 0.034 cm³/g | 0.021 cm³/g |

| メソ多孔体積 (cm³/g) | 0.32 cm³/g | 0.054 cm³/g | 0.76 cm³/g |

| マクロ多孔体積 (cm³/g) | 0.56 cm³/g | 0.34 cm³/g | 0.21 cm³/g |

| 酸素輸送抵抗 | 高い (15.9 s/cm) | 中程度 (8.3 s/cm) | 低い (3 s/cm) |

| 燃料電池の性能 (BOL) | 高電流密度でOMCに劣る | 高電流密度でOMCに劣る | 高電流密度で優れている |

| 耐久性 | 耐久性が高い (高電流密度) | OMCおよびHSCより劣る | HSCと同等 |

| プロトン輸送抵抗 | 低い より均一な分布 | 乾燥条件下で低い | 高い 大きな一次炭素粒子により不均一なイオノマー分布 |

| Pt利用効率 | 低RH条件下で 減少 | 低RH条件下で 劣る | メソ構造内で 良好 |

| 一次粒子サイズ (nm) | 30~50nm | 30~50nm | 250nm |

よく知られるKetjenとVulcanについては、General Motorsの研究*で詳細な比較が成されています。

Ordered Mesoporous Carbonも比較に加えられていますので、

細孔容積の比較

特にカーボン担体に追って、ミクロ・メソ・マクロ細孔の量に大きな違いがみられます。KetjenはVulcanと比較してメソ孔が非常に多く、マクロ孔も多いように見受けられます。全体の細孔量も多いです。

ここで、ミクロ・メソ・マクロ孔の区別は、BJH 吸着分析によって得られた穴径がミクロ細孔(2 nm以下)、メソ細孔 (2 ~ 8 nm)、マクロ細孔(8 nm以上) として分類しています。

ECSAの比較

| 炭素材料 | ECSA (m²/gPt) |

|---|---|

| Vulcan | 62.07 |

| HSC(Ketjenblack) | 83.17 |

| OMC(CMK-3) | 67.97 |

各炭素材料ごとのECSAは上記の通り。Ketjenblackは比表面積が高く、触媒へのアクセスが良好であることが分かります。

白金利用率

| RH (%) | HSCのPt利用率 (%) (Ketjenblack) | OMCのPt利用率 (%) (CMK-3) |

|---|---|---|

| 10 | 29.01 | 41.86 |

| 20 | 34.21 | 53.25 |

| 40 | 46.51 | 66.51 |

| 60 | 89.28 | 91.67 |

| 80 | 98.73 | 98.73 |

| 100 | 100 | 100 |

COストリッピング測定を利用した、白金の利用率も測定されています。Ketjenブラックは、低湿度で白金利用率が大幅に低下するようです。

耐久性の比較

| 炭素材料 | 状態 | 電圧 (V) |

|---|---|---|

| Vulcan | 初期 | 0.486 |

| EOT | 0.240 | |

| HSC (Ketjenblack) | 初期 | 0.500 |

| EOT | 0.478 | |

| OMC (CMK-3) | 初期 | 0.569 |

| EOT | 0.477 |

耐久性も評価されています。Vulcanの電圧低下が著しく、Ketjenblackはサイクル試験後も高い性能を維持しています。

| 炭素材料 | 初期R(O2)-local (80°C) (s/cm) | 耐久後R(O2)-local (30°C, EOT) (s/cm) |

|---|---|---|

| Vulcan | 8.27 | 12.31 |

| HSC (Ketjenblack) | 15.87 | 14.09 |

| OMC (CMK-3) | 3.00 | 9.51 |

酸素輸送抵抗は、初期・耐久後ともにHSC(Ketjenblack)が最も高い、という結果になっています。ただ、サイクル試験によって酸素輸送抵抗がほとんど変化がありません。

触媒層の劣化とその要因

触媒層の劣化は、長年の研究開発においても大きな課題となっています。燃料電池触媒層の劣化について、各種文献を読んだ結果を整理します。

燃料電池イノベーション研究所とドイツ航空宇宙センターの研究*によれば、触媒層の劣化は、大きく以下3つが原因として起こることが知られています。

- プラチナ触媒の劣化

- カーボン支持体の劣化

- イオノマーの化学的、物理的劣化

それぞれについて、上記研究内容をもとに解説します。

プラチナ触媒の劣化

白金触媒そのものが劣化します。プラチナ粒子の成長や喪失、再分布により、触媒の活性が低下することを指します。これは、反応面積の減少や触媒の不均一分布につながり、結果的に燃料電池の性能が低下します。

プラチナ粒子の成長

運用中にプラチナの粒子が大きくなり、効率が下がります。より耐久性のある材料の開発や、プラチナの使用量を減らすことでコスト削減を図ります。

燃料電池の運用中、プラチナ粒子は徐々に成長し、粒子間での再分布(触媒層内でプラチナ粒子が時間とともに物理的に移動し、集合または分散する)が起こります。このプロセスは「オストワルド成長」と呼ばれ、プラチナ粒子の表面積が減少します。触媒の有効表面積が低下すると反応速度が落ち、燃料電池の性能が低下します。

プラチナの喪失

プラチナが触媒層から溶け出したり、移動したりして、活性が落ちます。

プラチナは運用条件下で溶解しやすく、特に高電圧条件下でのプラチナの溶解とイオン化が観測されます。プラチナが電極から流出し、触媒層から失われ、触媒層内のプラチナの総量の減少が減少すると、燃料電池の性能低下に直結します。

被毒

プラチナ触媒は、燃料や酸素(空気)中の不純物によって毒化されることがあります。例えば、COや硫黄化合物などは、プラチナの表面に吸着し、触媒としての活性を低下させます。これにより、燃料電池の性能がさらに低下します。

カーボン支持体の劣化

カーボンの腐食によるもので、これによりプラチナ粒子の支持が弱くなり、触媒層の構造的安定性が低下します。

カーボンの腐食

カーボンサポートが酸化されることで、プラチナ粒子の支持が腐食されて弱くなり、性能が低下します。より耐腐食性のあるカーボン材料を使用することで、長期間にわたる性能の維持を目指します。

燃料電池の運用中、特に高電圧状態や逆電圧状態において、カーボン支持体は酸化されやすく、これがカーボンの腐食につながります。酸化状態では、カーボンはCOやCO2として電極から飛散するため、結果的に白金粒子が支持体から剥がれ落ちる原因となります。

白金粒子が剥がれ落ちると、触媒の表面積が減少し、燃料電池の性能が低下します。

イオノマーの化学的、物理的劣化

化学的、物理的劣化によりイオン伝導性が落ちることで、触媒層内でのプロトンの移動が阻害されます。ナフィオンイオノマーは、燃料電池内でプロトンを伝導する役割を果たすため、その性能と安定性は燃料電池の全体的な効率に直接影響します。

イオノマー(電解質膜の一部)が劣化すると、イオンの伝導性が落ち、燃料電池の性能が低下します。

化学的劣化

ナフィオンイオノマーは、運用中化学的ストレス(強酸性環境や過酸化水素の生成など)にさらされます。これらの条件下で、ナフィオンのポリマー鎖が切断されプロトン伝導路が損傷を受ける、ナフィオン内のスルホン酸基(-SO₃H)が分解しプロトン伝導性が低下する、などの劣化が起こります。

物理的劣化

ナフィオンイオノマーは、燃料電池の温度サイクルや湿度変化による物理的ストレスによって、その微細構造が変化し、イオノマーのプロトン伝導性や機械的強度が低下する可能性があります。

関連する企業群

以下に、触媒および支持材の主なメーカーを紹介します。

Johnson Matthey (JM)

英国に本拠を置くJMは、触媒、プロセス技術、および革新的な材料に関する広範な専門知識を持つ世界的なリーダーです。燃料電池用の高品質なプラチナ触媒やプラチナ合金触媒の供給で知られています。

Umicore

ベルギーの企業で、貴金属と触媒のリサイクル、精製、および応用技術の分野で世界をリードしています。燃料電池用の触媒を含む、広範囲にわたる触媒ソリューションを提供しています。

田中貴金属

日本の企業で、プラチナを含む貴金属製品の製造で世界的に知られています。燃料電池用のプラチナ触媒やプラチナ合金触媒においても高い技術力を持ち、エネルギー分野での応用製品を提供しています。

BASF

ドイツの化学会社で、世界最大規模を誇ります。燃料電池技術に関連する高性能な触媒材料を提供しており、燃料電池の性能向上に貢献しています。

Cabot Corporation

アメリカ合衆国に本拠を置くCabot Corporationは、高性能炭素ブラックや他の特殊化学品の製造で知られています。燃料電池用の高表面積炭素支持材も提供しており、その品質と性能で高い評価を受けています。

三菱ケミカル

さまざまな化学製品を製造する大手企業で、燃料電池用の高機能炭素材料も提供しています。触媒の支持材として使用される高表面積炭素材料の開発に力を入れています。

デュポン

DuPontの「Nafion™」は、最も広く使用されている燃料電池用イオノマーの一つで、高いプロトン伝導性と優れた化学的安定性を持つことで知られています。Nafion™は、多くのPEM(固体高分子電解質)燃料電池の電解質膜および触媒層で利用されています。

コメント