CAE解析では、どの程度の予測精度が必要なのでしょうか。

10年ほどCAE解析の先任者をやっていると、計算精度の議論は尽きることがありません。

もちろん、必要な精度は時と場合によりますが、今回は大きく「製品設計で使う場合」と「先行開発や研究で使う場合」に分けて、経験則を述べたいと思います。

設計で使う場合

製品設計でCAEを使う場合に求められる計算精度について議論します。

設計では絶対値が重要

製品設計にCAE解析を用いる場合、性能の序列だけでなく、性能の絶対値が重要であることが多くあります。

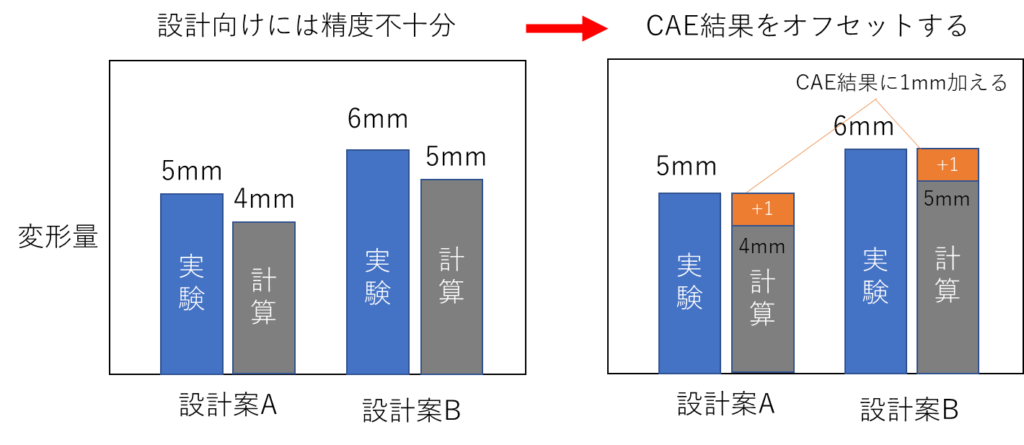

たとえば、強度計算で設計案Aは変形量が5mm、設計案Bは6mm、といった具体的な数値が、そのまま図面に影響を与えます。

実測と計算の差を埋めるために、数値をオフセットする(下駄をはかせる)事すらあります。

memo CAE結果のオフセットは、エクセル上で値を足し引きします。この値の足し引きに物理的な根拠があればよいのですが、「なんか分からんけど実験とCAEで1mmずれてるから足しとこ」といったような根拠のないオフセットは危険です。「実験の測定誤差がある」「実験は計算で加味されない抵抗が含まれる」などの、物理的に意味のある根拠を持ってオフセットしましょう。

結果の再現性が求められる

設計でのCAEは、再現性がある(常に同じ結果が得られる)必要があります。CAEソフトのバージョン違いによる差が問題となる事もあります。

特に、医療品や品質保証にCAE計算を用いる場合、そもそも規格認証されたソフトウェアでの計算結果である必要があったり、以前との結果・条件の相違を問いただされることがあります。

分野によって活用の度合いが異なる

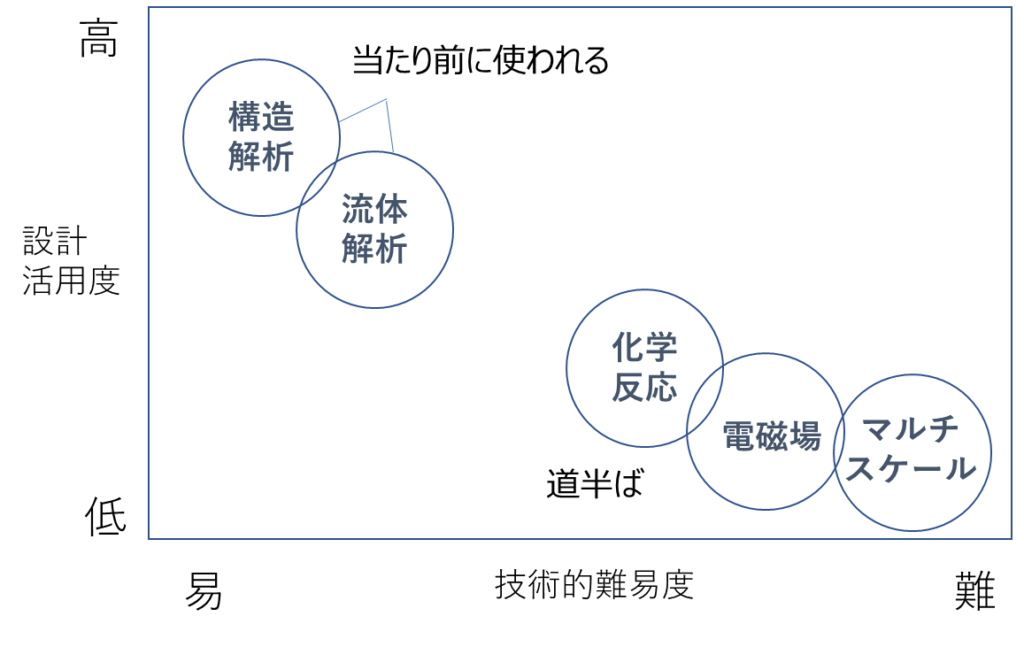

製造業のCAEは、構造解析(強度計算など)、流体解析(流れ、圧力損失)などは、当たり前のように設計で使われるようになっています。設計フローの一部となっていることも珍しくありません。

一方で、化学反応、電磁場などはまだ設計活用は難しく、マルチスケール計算なども、さらにその先にいる印象です。

3Dシミュレーションよりも、1Dシミュレーションといった、モデルベースの設計ツールの方が使いやすい場合もあります。1Dシミュレーションは、物理現象をしっかり追いかけるよりも、inputとoutputを定義して、間を機械学習でも近似式でもよいので置いてやれば、容易に設計ツールが構築できます。一方で、物理現象を解いていないために、外挿データに対して精度よく予測することが難しいなど課題があります。

先行開発や研究で使う場合

製品の先行開発や、基礎研究でCAEを用いる場合の精度について議論します。

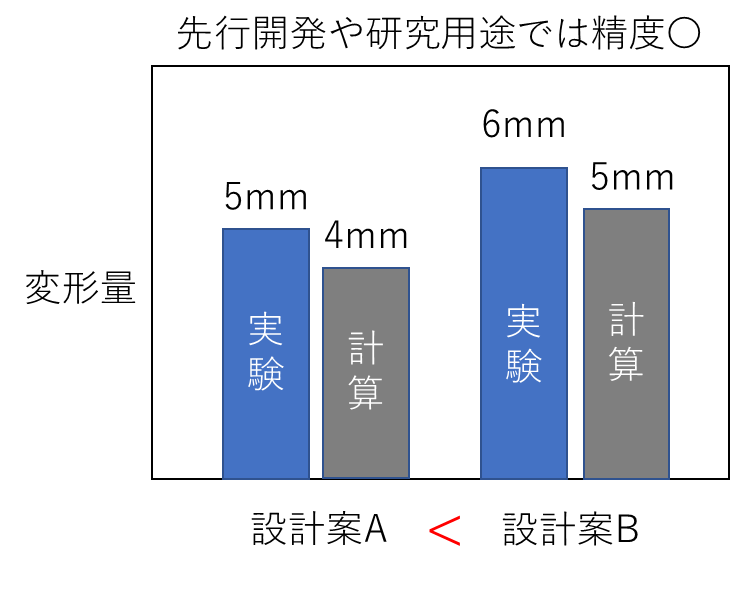

序列再現が主戦場

先行開発でCAE解析を用いる場合、性能の序列再現ができていれば十分なケースが多いです。

研究レベルの実験と比較する場合、実験側のバラツキも大きいことが多く、序列再現でも有用な知見が得られることが多いなど、ハードルが下がります。

もちろん、予測した性能が、絶対値まで実物と一致することが望ましいですが、設計レベルの精度が要求されることは少ないと言えます。

メカニズム解明できるか

先行開発では、CAEの予測精度よりも、むしろ現象解析やメカニズム解明が可能かどうかが重要です。

いわゆるワンオフ(1回限り)の計算も多く、CAE技術を作ったものの横展できず、最終的に腐っていく(ノウハウとしては残るが設計活用などはされない)こともしばしばあります。

計算技術の開発の流れ

計算技術開発は、簡単なモデル化から始めて、実験との比較(精度検証)を行い、精度が不足している場合は、その再現に必要な物理モデルや仮定をおいて再度計算する、といった流れが一般的です。

開発した計算技術は、そのまま先行開発や設計に用いられます。

徐々に実験データが溜まっていき、実験との比較(バリデーション)が進み、計算精度が上がってきたところで、設計に展開されます。

期待される精度と現実のギャップ

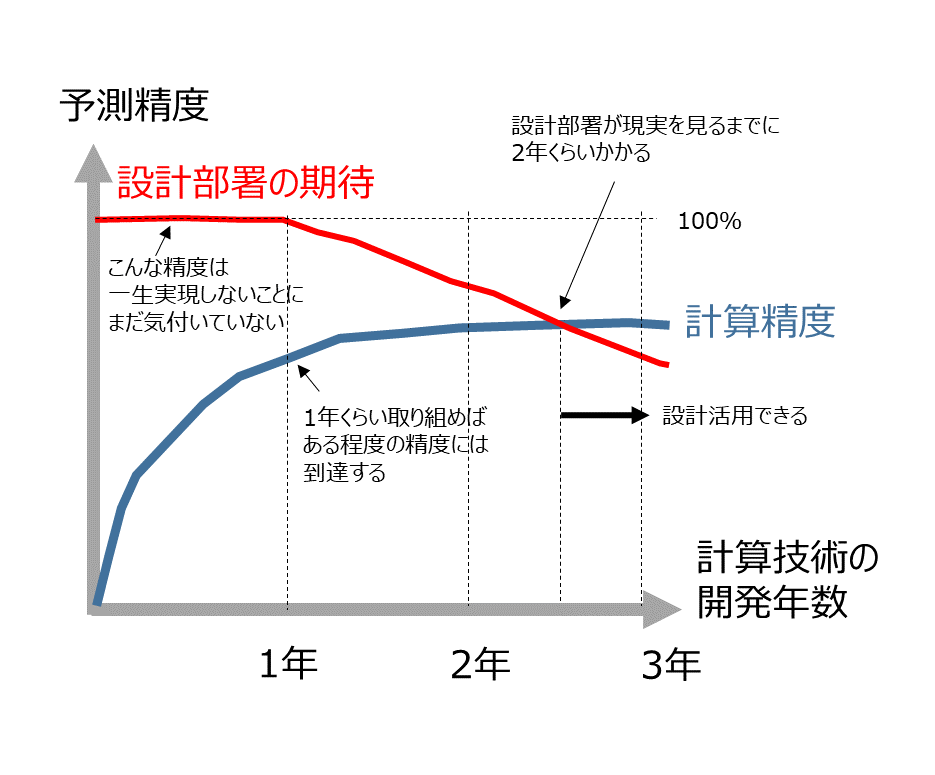

設計部署が「こんな性能予測ツールが欲しい」と、計算技術を開発する部署に相談を持ち掛けます。

この時点では、設計部署は「万能ツール」を期待しています。

一方で、CAE技術者は「そんなことは無理だ」とよく理解しており、依頼者と受ける側での想いのギャップが大きいのがスタート地点です。

1年目:計算精度を上げる

1年くらい専任者を立てて本気で取り組めば、計算精度は”ある程度”のところまで向上します。成果の8割は最初の2割の努力で刈り取れるのです。

一方で、設計部署の理想は未だ高いままです。

使いようによっては、設計にも使える計算精度が出ているにも関わらず、より高望みをしてしまい「理想のツールができるまでは使わない」と腕を組まれてしまいます。

計算技術は、設計活用してこと意味のあるものであり、ツールだけが出来上がって使われない状態は何も生み出してい、ゴミ同然です。

2年目:計算精度よりも…

2年ほどたつと、設計者側が徐々に「自分たちの理想としていた計算ツールは無理なんだな」という事に気が付き始め、期待が下がってきます。

ここがチャンスで、計算精度を大きく伸ばすことなく(つまりは精度改善の工数を割くことなく)、CAE技術を設計に活用できるようになります。

・計算を実際に活用した例を示す

・計算精度がどこが不足していて、どの範囲なら十分使えるのか示す

・CAEソフトの使い方を教える

・サロゲートモデルなど容易に使えるツールにする

以上のような努力を毎度毎度積み重ねて、少しずつ設計にCAEを浸透させていく仕事を長年やってきました。

設計部署の期待を下げ、計算技術を普及・活用し、モノを作る前に性能予測できるようになって初めて、この一連の技術開発が結実します。

まとめ

CAE技術に求められる計算精度について議論しました。

・設計と先行開発で求められる精度が異なる

・設計には絶対値が重要、そのためならCAE結果のオフセットも許容

・先行開発では序列再現で十分

・設計活用には、設計者の期待を下げる努力が必要

企業でのCAEの活用には、技術開発力と同じくらい、折衝能力と忍耐力が必要と思います。長い時間をかけて、少しずつ仕事の仕方を変えていった先には、強い設計力を持った強い企業が出来上がることを信じて、日々頑張りましょう。

コメント