電気自動車(EV)の普及が始まっています。EVの核となるバッテリーは、エネルギー密度と安全性の向上を追求する中で新たな進化を遂げています。

本記事では、従来のセル・トゥ・パック(Cell to Pack:CTP)方式から、セル・トゥ・ボディ(Cell to Body:CTB)やセル・トゥ・シャシー(Cell to Chassis:CTC)方式まで、中国のEVメーカーが取り組む最新の電池技術について解説します。

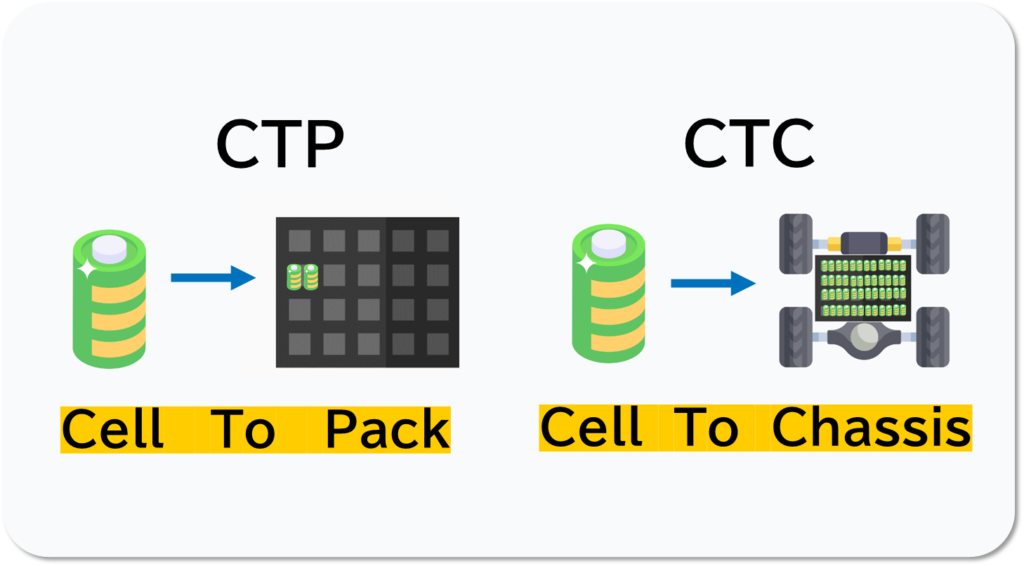

「Cell to Pack」と「Cell to Chassis」の違い

Cell to PackとCell to Chassisの違いは、電池セルを搭載する場所にあります。

| 項目/方式 | セル・トゥ・パック (CTP) | セル・トゥ・シャシー (CTC) /セル・トゥ・ボディ (CTB) |

|---|---|---|

| 定義 | 電池セルをモジュール化せず、直接バッテリーパック全体に組み込む。 | 電池セルが車両のフレーム(シャシーまたはボディ)に直接組み込む |

| メリット | 空間効率が15〜50%増加 冷却関係の部品点数を削減 コストの削減 | CTPのメリット・デメリットが顕著になる |

| デメリット | 安全性の面での懸念。 高度な設計技術が必要。 リサイクル性が悪い |

いずれの技術も、電池の搭載量をなるべく多くするための工夫です。

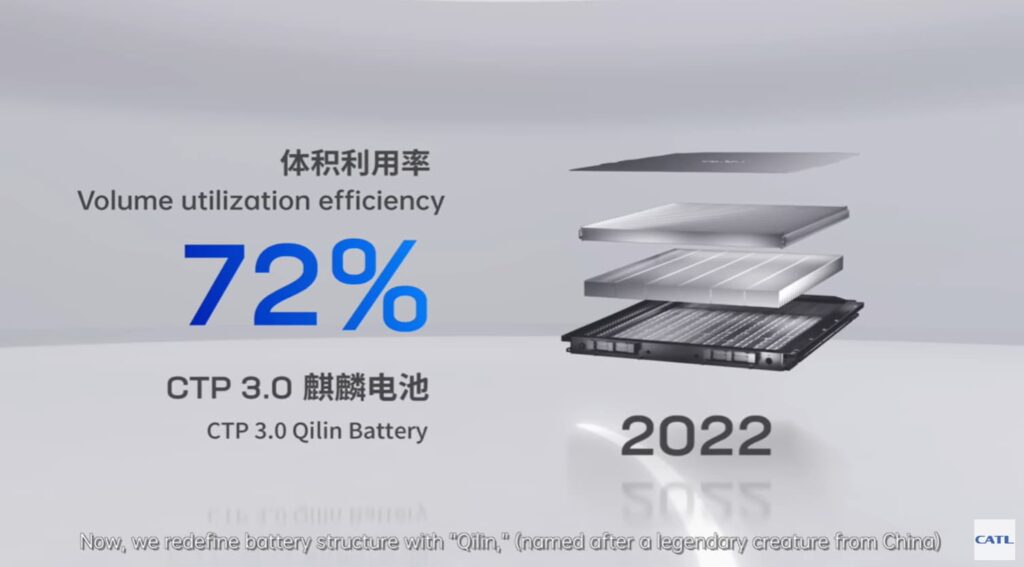

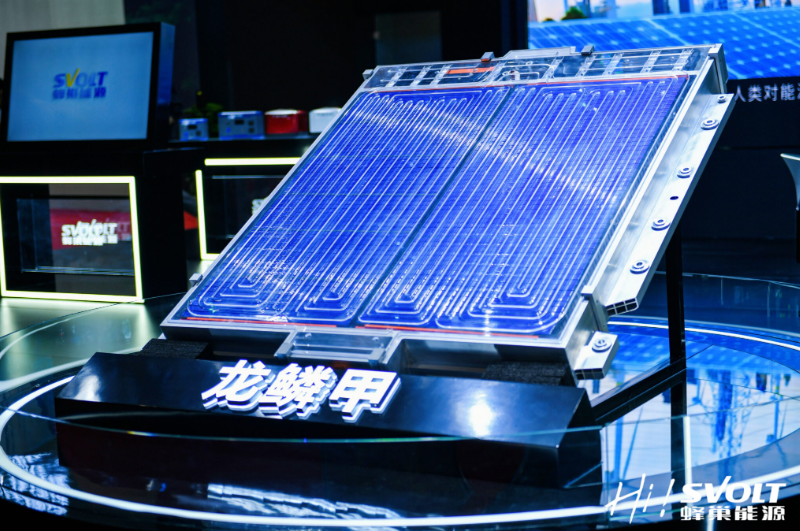

CTPはここ数年で実用化が進んでおり、特に中国のEVメーカーが取り入れ始めています。CATLの麒麟電池やSVOLTのドラゴンアーマーバッテリー、BYDのブレードバッテリーが該当します。

CTCは今後数年で技術が進歩し、徐々に取り入れられると考えられています。

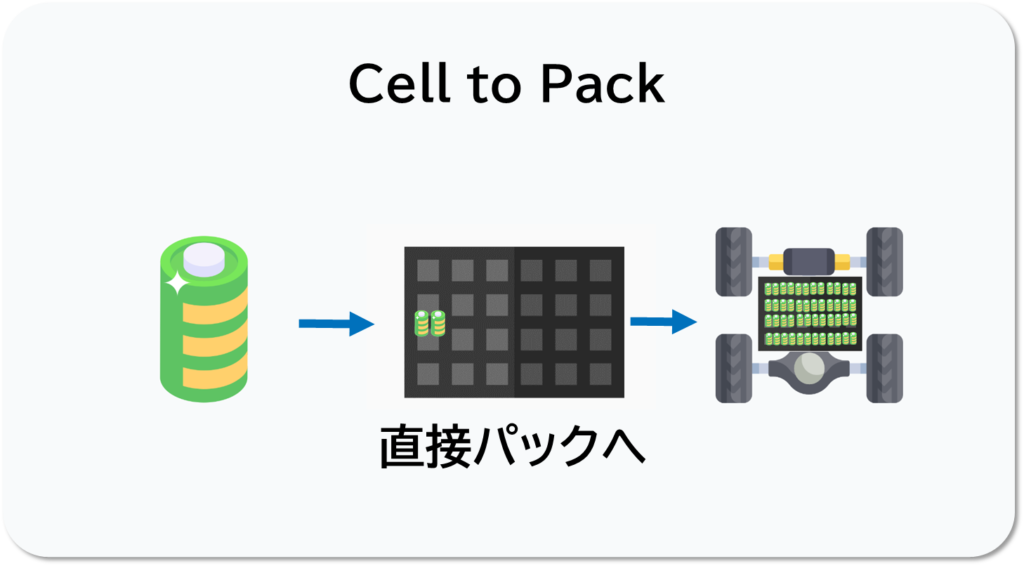

セル・トゥ・パック(Cell to Pack:CTP)とは?

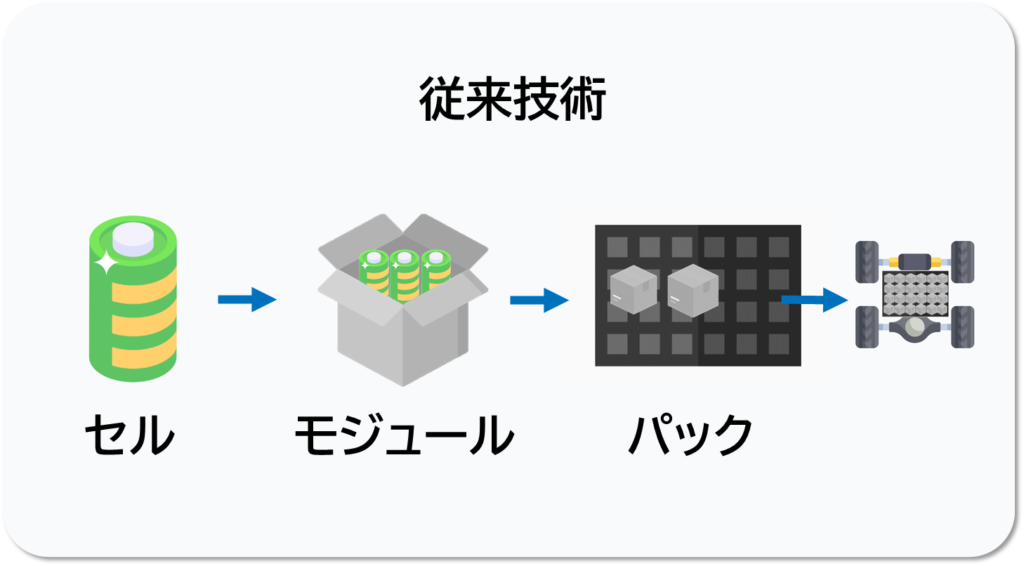

従来のEV用電池は、電池セルをモジュール化し、パックに詰め込み、車両のシャシーに搭載していました。例えば、Teslaのモデル3には、4,416個のセルが46個のモジュールにグループ化されて搭載されています。

セル・トゥ・パック(CTP)方式では、セルをモジュールに分割せず、直接バッテリーパック全体に組み込む手法を採用しています。

CTPのメリットとデメリット

セル・トゥ・パック方式には、メリット・デメリットがそれぞれ存在します。

CTPのメリット

セル・トゥ・パック方式の採用により、一般にボリューム使用スペースが15〜50%増加します。つまり、同じ空間に1.15~1.5倍の電池を搭載できるようになり、パックのエネルギー密度が向上します(EVの航続距離が延びる)。

パックの温度制御にも良い影響を与えます。電池セルをモジュールをかまさずに冷却できるため、すべてのセルを一つの冷却プレートで加熱・冷却することで負荷を軽減し、冷却関係の部品点数を最大40%削減できます。これは、電池パックのコストを下げる事にもつながり、電気自動車のOEMの製造コストを削減することができます。

同じスペースに多くの電池を搭載できるようになれば、より安価でエネルギー密度の低いセルを使用することもできます。

CTPのデメリット

セル・トゥ・パック方式にはいくつかのデメリットも存在します。セルがモジュール化されないため、安全性の面での懸念があります。

従来、モジュールには電池の過充電や過熱を防止する保護回路やバッテリーマネジメントシステムなどの安全性を確保する機能が組み込まれていましたが、CTP方式ではこれらの機能をパック全体として設計する必要があり、より高度な設計が必要となります。

また、セルを直接パックに接合するため、リサイクル時に取り外しが困難となる可能性もあります。モジュールでの設置であれば、モジュール単位での解体で済むものが、パックのような大物を解体が必要で、そのために特別な設備が必要になるなど、リサイクルの課題も浮上しています。

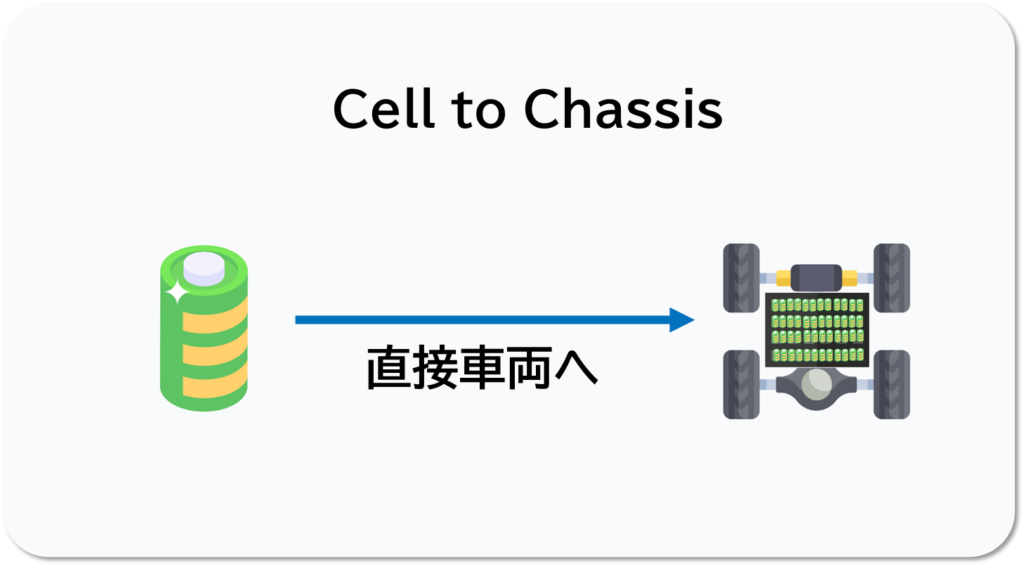

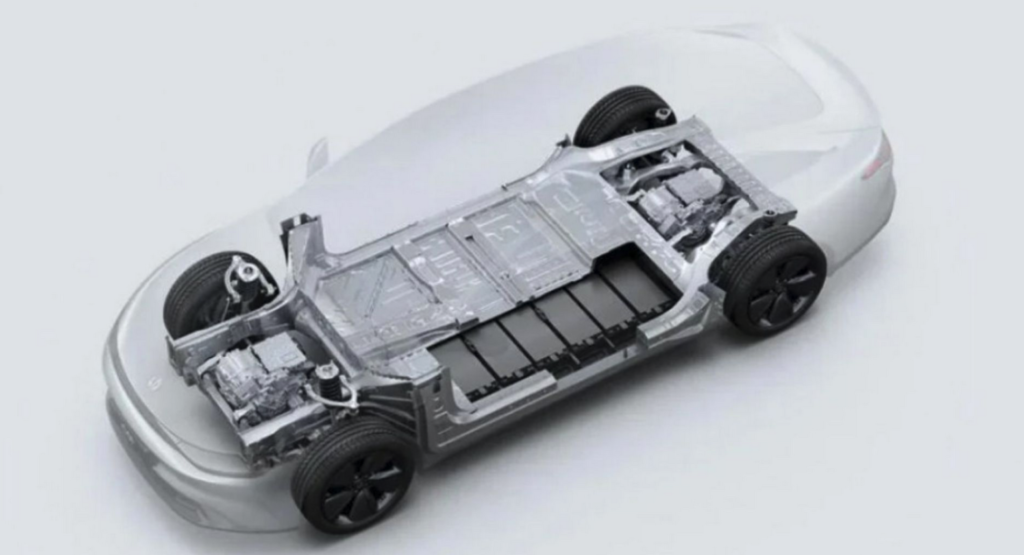

セル・トゥ・シャシー(Cell to Chassis:CTC)とは?

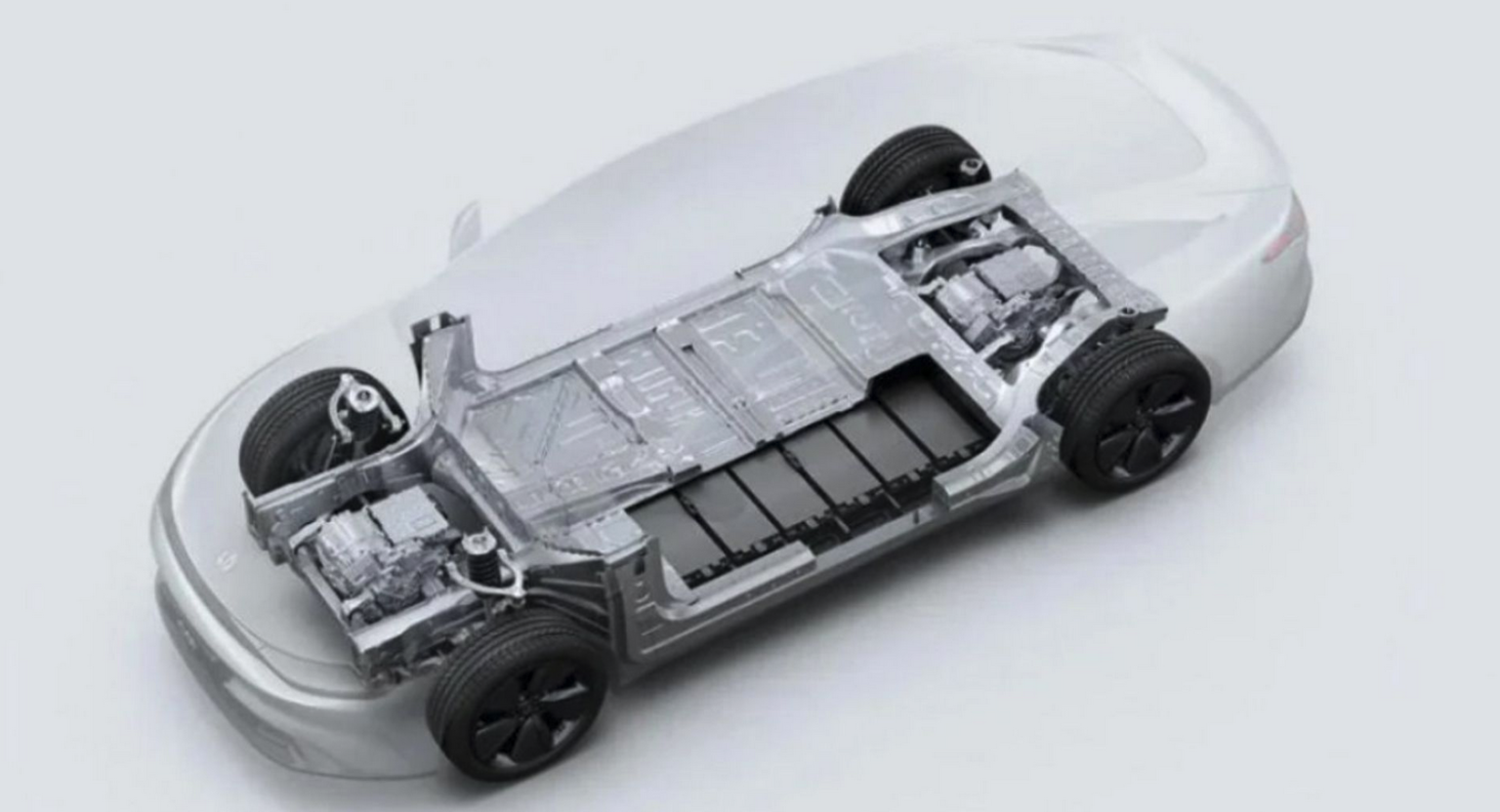

セル・トゥ・シャシー(CTC)は、セルが車両のフレームに直接組み込まれる技術です。これは、CTP技術の一歩先を行くものであり、より高い空間効率を実現することを目指しています。

CTCのメリットとデメリット

セル・トゥ・シャシー方式のメリット・デメリットは、セル・トゥ・パック方式のメリデメが更に過激になります。

セル・トゥ・シャシー方式はセル・トゥ・パックよりも更に高い空間効率を持ちます。セルが直接車両のフレームに組み込まれるため、スペースの無駄を大きく削減できます。

一方でモジュールやパックを廃し、セル単位での監視・制御が必要となるため、温度や電流量・抵抗などの管理が難しくなります。また、電池パックではなくシャシーから電池セルを取り外してリサイクルする必要があり、バッテリーのリサイクル可能性にも大きな課題が残ります。

中国EVメーカーのCTC技術の進化

中国のEVメーカーは、CTC技術を積極的に開発しています。CATLは、CTC技術を「スケートボードシャーシ」や「Integrated Intelligent Chassis(CIIC)」という名称で開発を行っており、より効率的なバッテリーシステムを提供することを目指しています。

また、EV新興企業であるLeapmotorも、CTC方式を採用したC01モデルの納入を約束するなど、次世代のバッテリー技術に注力しています。

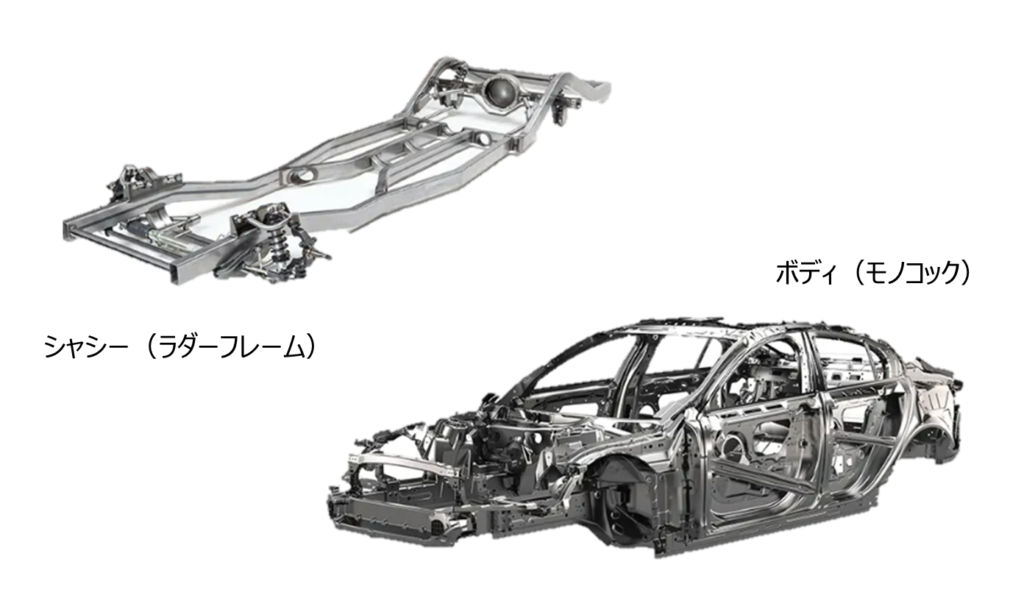

セル・トゥ・シャシー(CTC)とセル・トゥ・ボディー(CTB)はほぼ同じものと言えます。電池を搭載するのがシャシーなのかボディなのかの違いだけであり、思想は同じです。ランドクルーザーのようなラダーフレーム車はシャシーに電池を搭載したほうが有利であり、モノコック構造ではシャシーではなくボディに電池も搭載することになります。

中国の電池各社はCTPやCTCを活用

中国企業は、電池セルの化学的なエネルギー密度の向上だけでなく、電池パック構造の革新も組み合わせて、EVになるべく多くの電池を搭載する努力を進めています。

中国の主要な電池メーカーであるCATLの「麒麟電池」と呼ばれる電池パックは、CTP技術を活用して重量エネルギー密度の向上や冷却システムを改良し、より高い性能を実現しています。この麒麟電池は北京汽車(BAW)や吉利汽車の高級車ブランド「Zeekr 001」に搭載されています。

空間利用率が向上したことで、CATLは高価な三元系バッテリーを安価なリン酸鉄リチウムイオン電池(LFP)に切り替えることで、電池の価格を引き下げる努力がなされています。

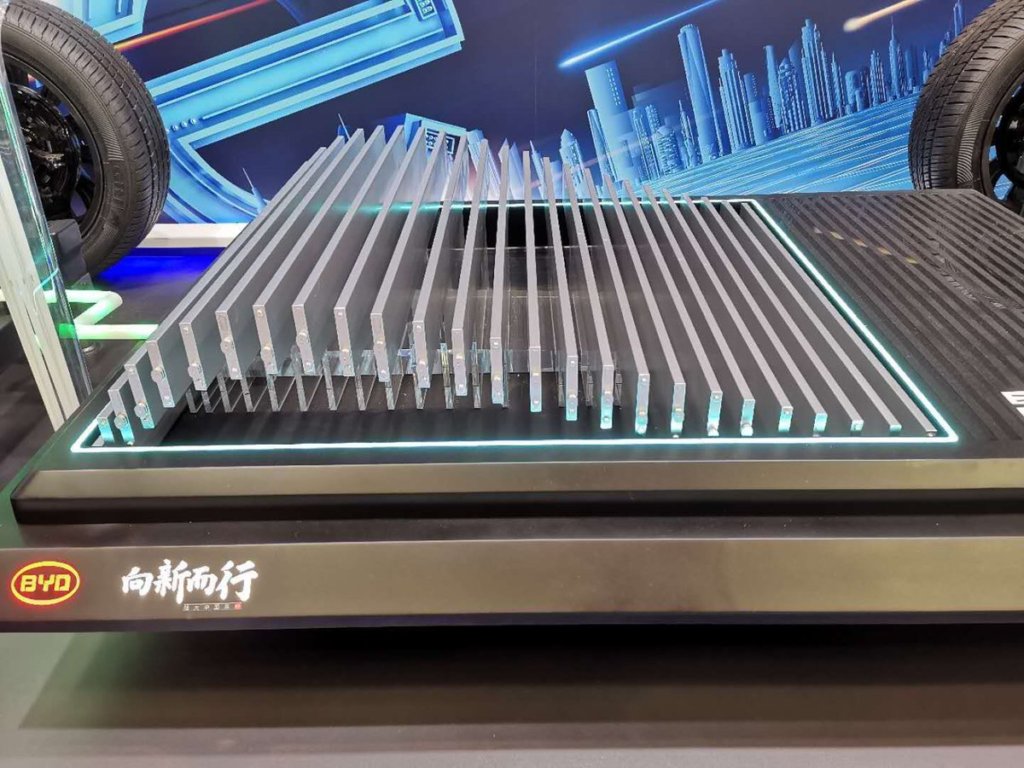

そのほかにも、中国の電池大手であるSVOLTのドラゴンアーマーバッテリーや、BYDのブレードバッテリーも同様のCTP技術です。

ドラゴンアーマーバッテリーは、パックにセルを直接配置、安全性を担保するためにガス放出弁や新型冷却機構を搭載することで、エネルギー密度と安全性を同時に改善した技術です。

ブレードバッテリーは、BYDが開発するLPF電池のエネルギー密度の低さを補うために、モジュールとしての無駄をそぎ落とした、スペース効率の良い電池、という位置づけです。

テスラは、中国や欧州で製造するmodelYに、BYDのLFP電池を搭載したブレードバッテリーを採用しています。トヨタも、BYDとの合弁会社を通じて共同開発するbZ3において、ブレードバッテリーを採用するとされています。

CTPとCTC(あるいはCTB)の境界も曖昧になってきています。CTPはパックに直接配置する方法ですが、パックそのものが車体ボディーの役割を担っている場合があり、この場合はCTCとも言えます。たとえば、BYDのブレードバッテリーが搭載されたセダンSEALは、電池パックが車体の一部を兼ねていると知られています。

まとめ

EVのバッテリーテクノロジーは、セル・トゥ・パック(CTP)からセル・トゥ・シャシー(CTC)やセル・トゥ・ボディー(CTB)への進化が進んでおり、中国のEVメーカーはその先端技術の開発に取り組んでいます。

それぞれの搭載方法の安全性やリサイクル可能性などの要素を考慮しながら、より効率的なバッテリーテクノロジーの採用に向けて競争が繰り広げられています。

関連記事

コメント