BYDが開発するリチウムイオン電池に、ブレードバッテリーと呼ばれる技術が使われています。

ブレードバッテリーは、BYDが開発するLPF電池のエネルギー密度の低さを補うために、モジュールとしての無駄をそぎ落とした、スペース効率の良い電池、という位置づけです。

BYDのブレードバッテリーはトヨタも採用を決めており、信頼性の高さが伺えます。BYDと、その電池について紹介します。

ブレードバッテリーとは

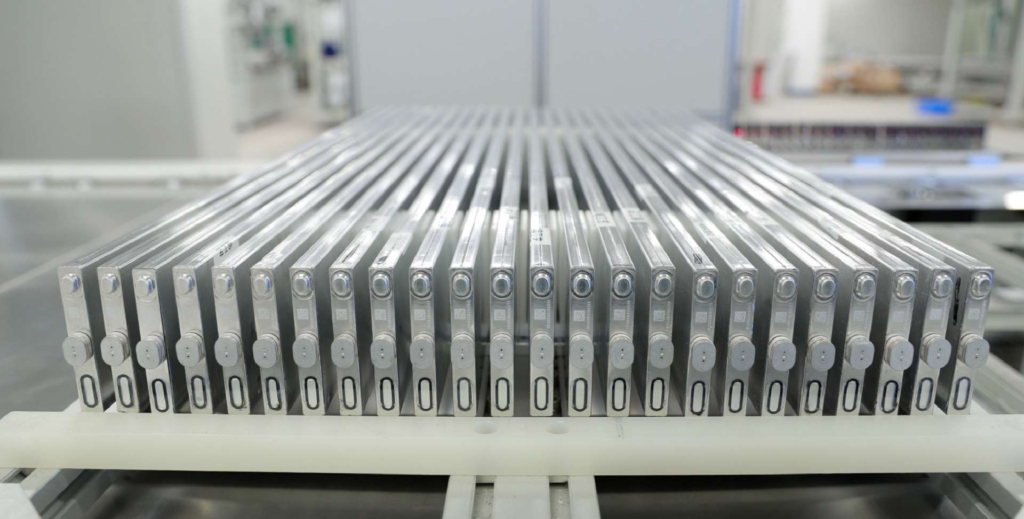

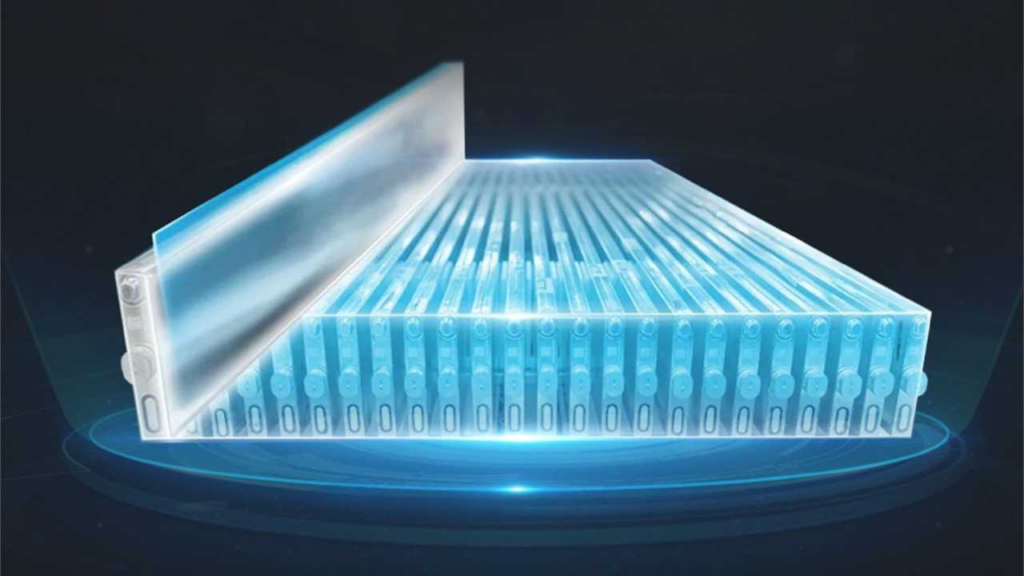

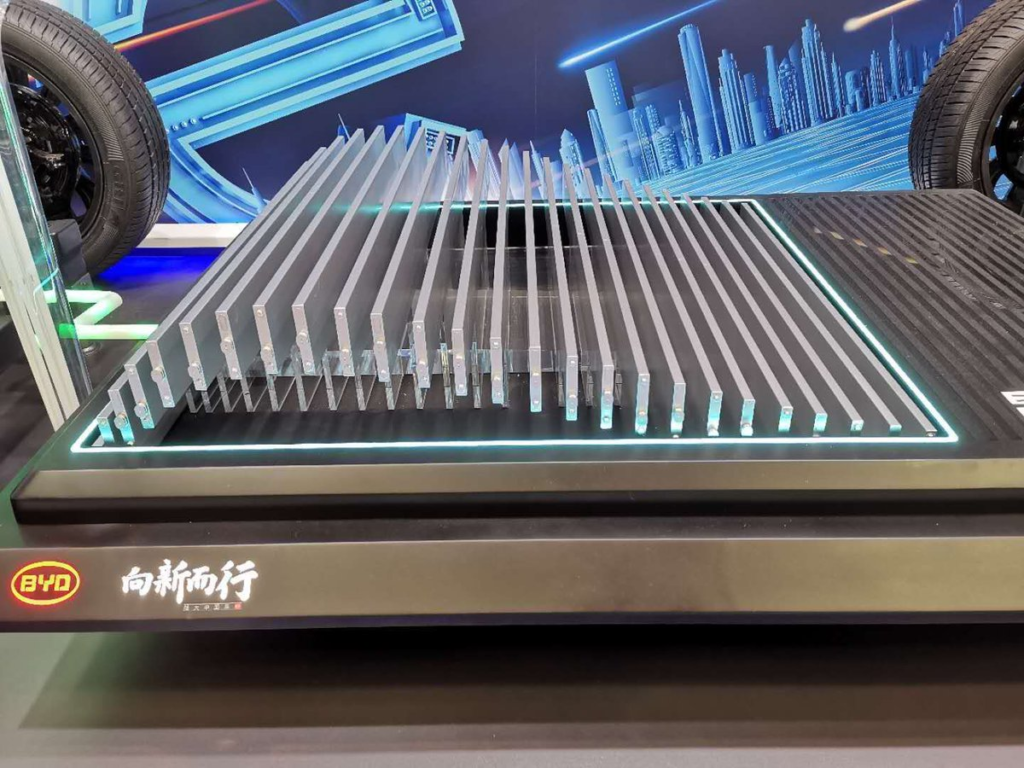

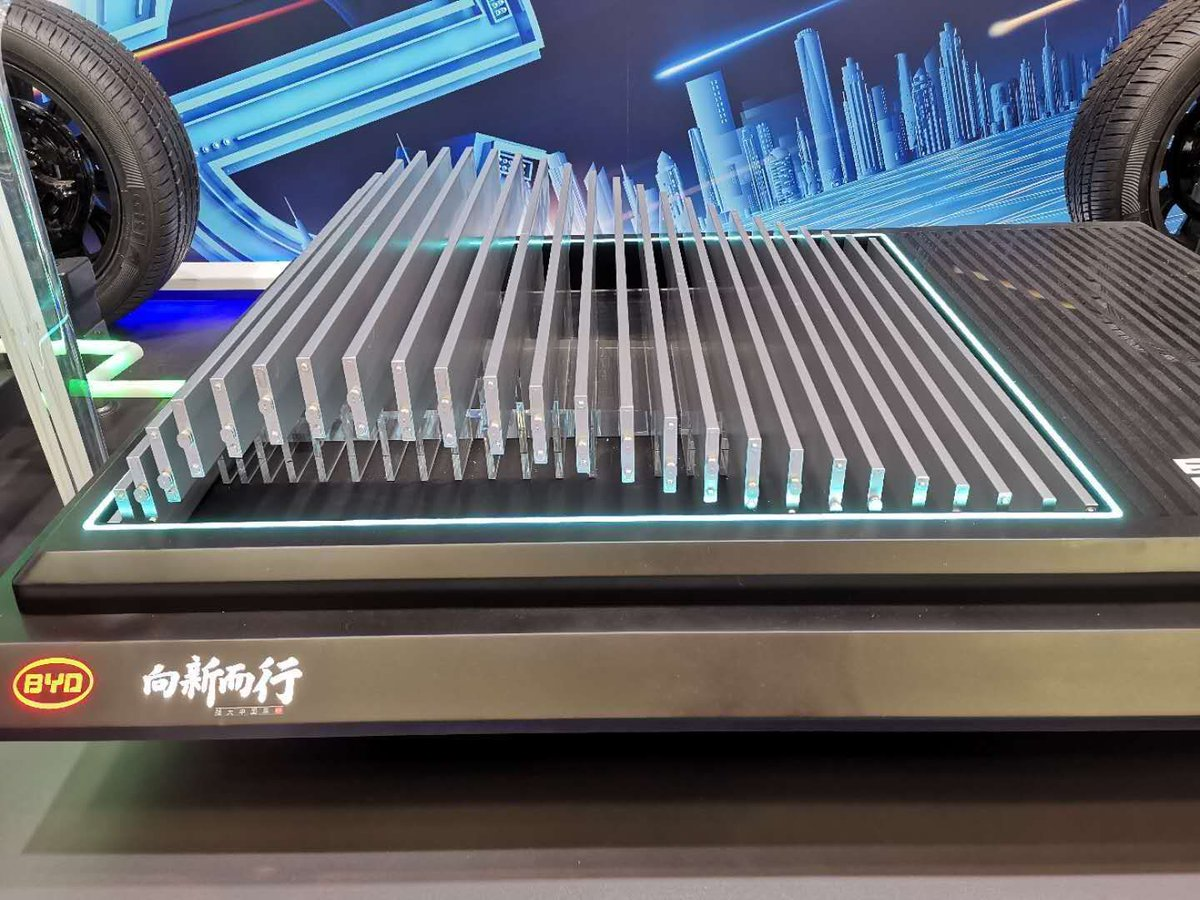

BYDのブレードバッテリーは、細長いブレード状の電池を敷き詰めた電池パックです。バッテリーの化学的な成分や材料が新しいわけではなく、電池パックの構造が効率的であるという点が、ブレードバッテリーの特筆すべき点です。

電池を狭いスペースに効率よく配置できるため、体積利用率(スペース効率)が50%向上しており、エネルギー密度はLFP系の電池でありながら、NMC系電池と同様まで向上させることができます。

NMCとLFPは、主にはリチウムイオン電池の正極に用いられる材料の違いから呼び方が異なります。NMC系はエネルギー密度が高く、テスラなどが主流として使っていますが、貴金属使用量が多くコストが高い欠点があります。LPFはエネルギー密度はNMCよりも3割ほど劣るものの、高価な貴金属を利用する必要がなく低コストで製造できます。BYDは、LFPセルの低いエネルギー密度を、パック構造で補うことを考え、ブレードバッテリーと呼んでいるのです。

これらの電池の詳細は以下の記事でも解説しています。

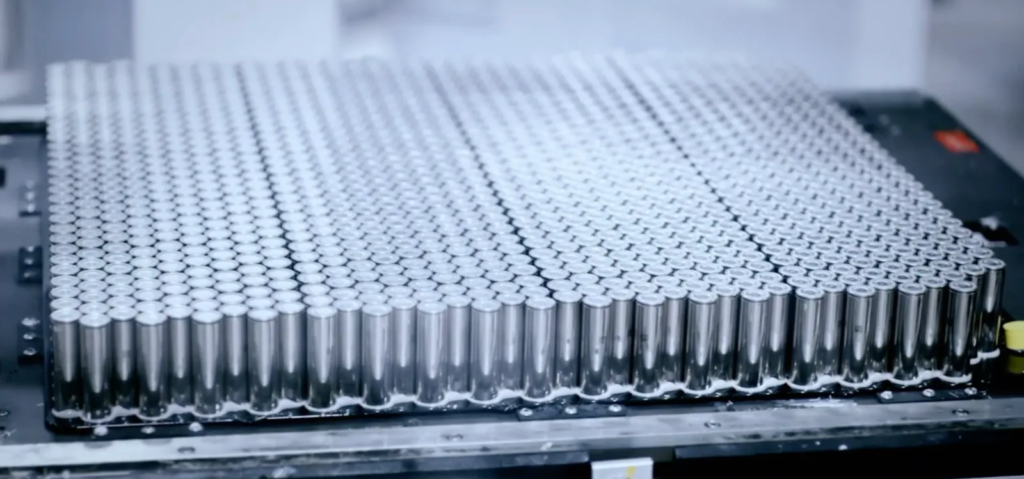

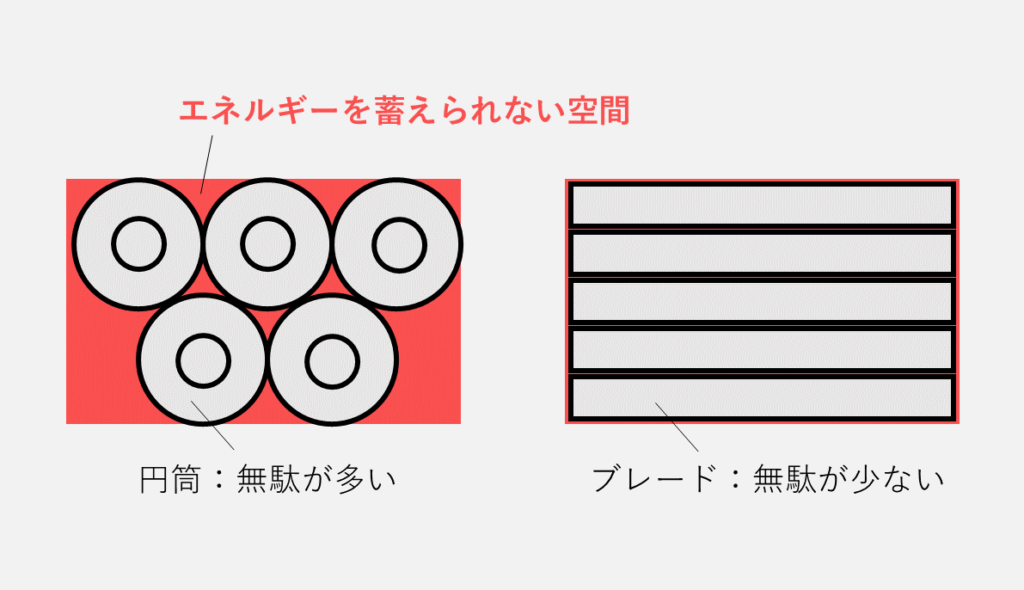

従来の電池パックは、円筒型の電池セルがハチの巣状に設置される構造です。円筒の配置には、充填率に限界があり、スペース効率を極限まで高めたいEV用電池の設計は限界を迎えていました。

ブレードバッテリーの電池セルの形状はより平たく、細長く設計されています

この電池セルを隙間なく配置することで、電池パック内のスペースを効率的に利用することができます。

図示すると上記のようなイメージです。円筒の充填率は最大でも68%で、バッテリーパック内に約3割もの無駄な空間が発生します。この無駄を極力なくすために、ブレード上のバッテリーを用いて、車になるべくたくさんの電池を載せることを目指しています。

配置の変更により、放熱性も向上しています。

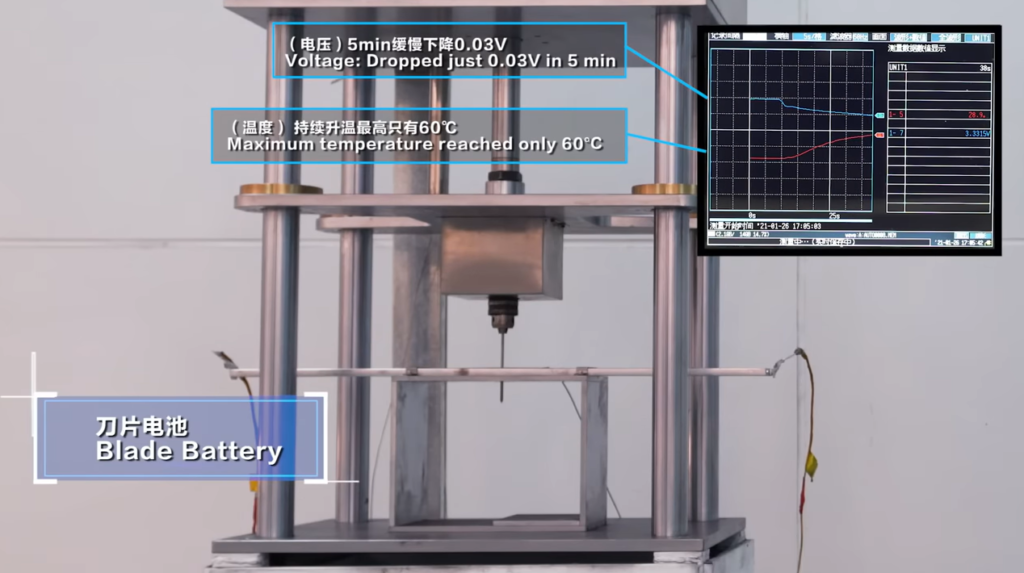

従来のリチウムイオン電池で発火の原因となる熱暴走のリスクを低減できるメリットもあり、結果として、耐久性も向上するとされています。冷却構造も簡素化するため、コスト低下も期待できます。

電池セルをパックにどのように配置するかによっても、EVの航続距離や価格が大きく変わります。特に、電池セルをそのまま電池パックに搭載するという大胆な手法(Cell to Body)が、中国製のEVでは主流になりつつあります。電池搭載については、以下の記事でも詳しく解説しています。

更に、BYDのブレードバッテリーのセルは、独自の電解質添加剤を使用することで、従来のリチウムイオン電池の安全性の課題であった熱暴走を防止しているとされています。

セル・モジュール・パックといった用語は、車載用電池の業界で主に用いられる用語です。最小単位が電池セル、そのセルを複数搭載したモジュールごとに製造し、車体に載せるためのパックに組み上げていきます。もし関心があれば、以下で解説しています。

ブレードバッテリーが採用される車種

BYDが販売する2022年以降のすべてのモデルにはブレードバッテリーが搭載されるとされています。

その他、トヨタやテスラもBYDのブレードバッテリーを採用しています。

テスラはmodelYに採用

テスラは、中国や欧州で製造するmodelYに、BYDのLFP電池を搭載したブレードバッテリーを採用しています。

既に車両の納入が開始されており、ベルリンのギガファクトリー(Giga Berlin)で製造されたModel Y は、2023年の6月頃からBYDのブレードバッテリーが搭載されています。

ブレードバッテリーが搭載されたmodelYは、バッテリー残量の多い状態でも急速充電が可能で、充電時間の短縮が可能とされています。

トヨタもBYDのブレードバッテリーを採用する

トヨタも、BYDの開発するブレードバッテリーを採用しています。

トヨタ、BYD、一汽トヨタが、BYD Toyota EV Technology (BTET) 合弁会社を通じて共同開発するbZ3において、ブレードバッテリーが採用されています。bZ3は2023年から中国で生産するコンパクトセダンで、BYDが開発したリン酸鉄リチウム電池(LFP電池)を搭載し、600kmの電気航続距離を謳っています。

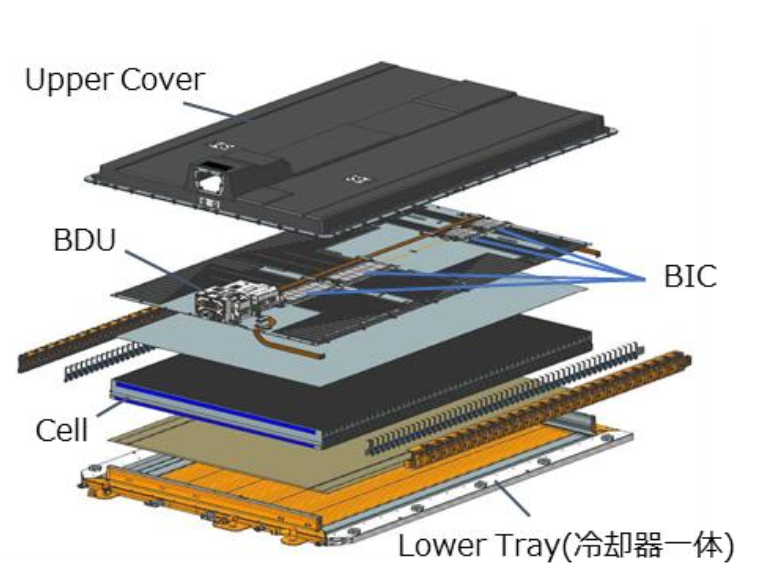

トヨタbZ3のバッテリーパックは、BYDのブレードバッテリーをベースに、高耐久性、高信頼性を兼ね備えた電池システムを新規開発*しています。

セルを直接電池パックに接着固定するセルtoパック構造で、電池パックで150Wh/kgという高いエネルギー密度を実現しています。

冷却器と一体構造の省スペースアルミトレイを開発し、熱マネージメントシステム(冷却水には高抵抗LLCを採用し安全性も向上)で適切に電池の冷却・昇温を行い、電池の寿命向上とともに、低温・高温充電時間を最適化しています。

BYD Toyota EV Technology Co. (BTET)という聞きなれない会社は、2020年に設立されたBYD Autoとトヨタ自動車の合弁会社です。BTETは、バッテリー電気自動車(BEV)およびその関連プラットフォームとシステムの開発に注力しています。

中国・深センに本社を置き、BYDが50%、トヨタが50%を出資、BYDはバッテリー技術と電気自動車製造の専門知識を、トヨタは車両設計とエンジニアリングの知識を提供し、両社の強みを生かした合弁事業となります。

BYDとは

BYD (Build Your Dreams) は、広東省深圳市に本社を置く中国の多国籍テクノロジー企業です。

BYDは1995年に設立され、当初は充電式電池の生産に重点を置いていました。現在、BYDは電気自動車、バッテリー、ソーラーパネル、エネルギー貯蔵システム、その他クリーンエネルギー関連製品の主要メーカーに成長しました。

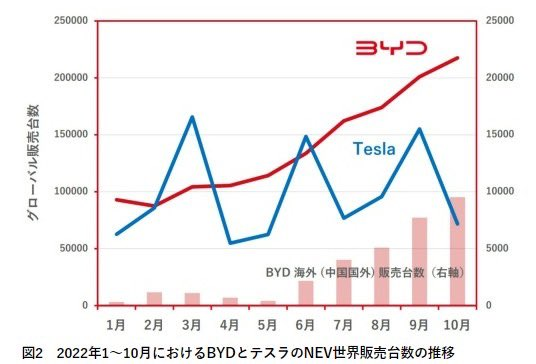

BYDは世界最大級のEVメーカーでもあります。

BYDは、研究開発、特にバッテリー技術の分野に多額の投資を行っています。マーケティングでは、グローバル展開に重点を置いており、中国、米国、ブラジル、ヨーロッパなど世界各国に製造拠点を設けています。

BYDはダイムラーAGと合弁会社を設立して欧州市場向けのEVバスを開発し、トヨタとも協力してEVと車載電池を開発しています。

2022年のグローバル販売台数では、BYDはテスラを抜き1位に躍り出ており、日経などでも取り上げられています。

ブレードバッテリーにはLFP電池を利用

BYDは、多くのBEVに採用されている三元系電池(NMCなど)ではなく、リン酸鉄リチウムイオン電池(LFP電池)を採用しています。

リン酸鉄リチウムイオン電池は、一般的に使用されているコバルト酸リチウム(LiCoO2)やニッケルマンガンコバルト酸化物(NMC)の代わりに、リン酸鉄(FePO4)を正極材料として使用したリチウムイオン電池の一種です。

熱安定性や安全性が高く、NMCに使われる貴金属の調達の難しさを解決できる一方で、ニッケル系に比べてエネルギー密度が低くなってしまいます。

最近では、中国電池大手のCATLもLFP電池を実用化し、テスラmodel3の中国モデルに採用されています。

参考:CATLのリン酸鉄リチウムイオン電池(LFP)とは何が凄いのか。全固体電池などと比較

BYDは、LFP電池のエネルギー密度の問題を克服した新しいブレード電池を開発し、「ATTO3」やテスラを含む最新モデルに搭載しています。

まとめ

BYDのブレードバッテリーについて解説しました。BYDは、LFP電池の容量の低さを補うための電池パック構造をブレードバッテリーと呼んでいます。

トヨタも採用するこの形式が、今後のEV普及を加速する一助になると考えられます。BYDについては、テスラを上回る勢いで技術革新とグローバルシェアを伸ばしており、今後も注目が必要な企業となりそうです。

関連記事

コメント