テスラが開発したドライ電極技術は、リチウムイオン電池の製造プロセスを大きく変える可能性があります。従来の電極製造方法は、スラリー溶液を用いており、これには多くのエネルギーと時間が必要でした。しかし、テスラはこのプロセスを一新し、ドライ電極技術を負極に適用することで、製造時間の短縮とエネルギー消費の削減を実現しました。

ドライ電極の何が凄いのか、テスラはどのようにしてこの技術を手にしたのか、詳しく解説します。

テスラのドライ電極は何が凄いのか?

テスラがドライ電極を負極で実現して量産していることは、これまで電池メーカーが実現できなかった積年の課題を解決した、驚くべき進歩です。

一般的な手法:ウェットプロセス

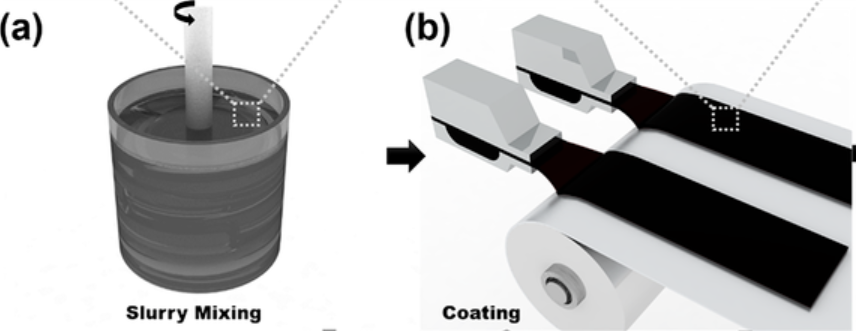

一般的に、電極を作る際にはスラリー溶液を使用します。このスラリー溶液は、活性材料、バインダー、導電性添加剤などの成分を含むドロドロの液体で、これを塗工して乾燥させることで電極を形成します。スラリーを用いる方法では、溶媒を乾燥させるためのエネルギー消費量が多く、乾燥のために時間もかかり製造時間が長くなるため、各社(パナソニックやCATL、BYDも)可能であればドライ電極を実現したいのです。

テスラの手法:ドライプロセス

スラリー溶液を用いずに電極を作成する方法をドライプロセスと呼びます。溶媒を利用しないため、乾燥工程が省略でき、電極製造の時間を大幅に短縮できます。

一方で、ドライプロセスには、バインダーの不均一分布や構造強度の不足などの課題が多く、バッテリーメーカーはドライ電極プロセスの研究開発を長年続けているものの、大規模な量産につながった例は少ない状況でした。

テスラは企業ごと技術を買収

テスラはマクスウェルを買収して、ドライ電極の技術を会社ごと入手しました。荒業と言えますし、ドライ電極プロセスがどれだけの価値があるかが分かる事例です。

とはいえ、マクスウェルの技術を量産品(テスラ内製の4680セル)に適用するために、テスラ社内でも多くの試行錯誤と量産プロセスの地道な確立が行われたものと考えられます。競合他社のドライプロセスを利用した電極が研究の域を出ないなかで、テスラがドライ電極を負極で実現し、量産していることは、電池技術の進歩として非常に注目されるべき成果です。

テスラが2019年にマクスウェル社を買収したとき、全額テスラ株で2億3500万ドルを支払っています。2019年の時点でテスラの時価総額は400億ドルから600億ドルの範囲内にあり、仮にテスラの時価総額が500億ドルだった場合、買収額の2億3500万ドルは時価総額の約0.47%に相当します。

これは、テスラがこの技術に相当な価値を見出していたことを示唆しています。また、この投資がテスラの将来の技術開発と製品改善に価値があると踏んだからこそ、戦略的投資の一環としてマクスウェルを買収したのでしょう。

ドライ乾式電極コーティング技術

テスラは、マクスウェル・テクノロジーズの買収を通じて獲得したドライ電極コーティング技術を活用し、負極のドライ電極化を実現しました。溶剤を使用せず、ドライパウダーの混合、パウダーからフィルムへの形成、フィルムから集電体への積層という3つの主要なステップでドライ電池電極を製造します。

マックスウェルが発表した「Dry Electrode Coating Technology」と題するホワイトペーパーによると、テスラのドライ電極の製造は以下のように行われています。

マクスウェル・テクノロジーズのドライ電極製造技術は、溶剤を使わずに3つの主なステップで行われます。

- まず、「ドライパウダー混合」という過程で、活性材料、バインダー(粘着材)、導電性添加剤を均一な乾燥粉末に混ぜます。

- 次に、「粉末からフィルム形成」というステップで、この乾燥粉末を圧延して、自己支持型の乾燥コーティング電極フィルムを作ります。このフィルムの厚さや材料の量は調整可能です。

- 最後に、「フィルムを電流集電体にラミネート」することで、電極が完成し、電池の組み立てに使えるようになります。

文字にすると単純ですが、この手順には無数の「調整箇所」が含まれており、生産技術的なトライ&エラーが必要です。当然、ドライプロセスの生産技術に精通した人員を確保することも重要となります。

のちにテスラはマクスウェルを売却しましたが、乾式電極コーティング技術とそれに関連する一部の人員および知的財産を保持しました。保持した人員の中には、ドライ電極プロセスの主要発明者の一人であるHieu Duong氏も含まれており、彼はTeslaで電極エンジニアリングのディレクターとして活躍しており、乾電池電極製造技術の世界有数の専門家として広く認識されています。

スラリープロセスとDBE(ドライ電極)の違い

| スラリープロセス | ドライ電極プロセス (DBE) | |

|---|---|---|

| 実現できる厚み | 100μm未満 | 100μm以上 |

| 乾燥工程 | 必要 | 不要 |

| 環境負荷 | 負荷大 | 負荷小 |

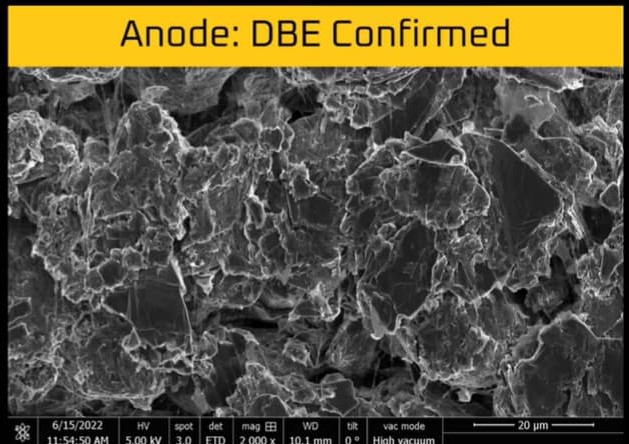

DBE(ドライ電極)は、伝統的なリチウムイオン電池電極の製造方法とは異なります。

従来のリチウムイオン電池の製造プロセスでは、電極材料(通常は活物質、バインダー、および導電助剤)を有機溶媒(例:N-methyl-2-pyrrolidone, NMP)に混ぜることでスラリー(ドロドロの液体)を作成します。このスラリーを電極の基材に塗布し、スラリー中の溶媒を炉で乾燥・蒸発させて残った構造が電極です。乾燥工程には熱(エネルギー)と、乾燥させるための時間が必要となり、高速で電極を製造することができません。

工程を短縮するためには乾燥工程を省いた電極作成が必要です。DBEメソッドでは有機溶媒を用いずに電極材料を直接基材に塗布するため、乾燥作業を省略でき、量産時のスピードを向上させることができます。結果として、電池セルの製造スピードを大幅に向上させることが可能になります。

電池電極のプロセスは料理に似ています。イメージはホットケーキです。粉を水と混ぜでドロドロにしてフライパンに広げ、熱をかけて水を蒸発させたものがホットケーキですが、電極製造ではこれを数十μmという厚みで行っています。

ドライ電極開発の目的

開発するドライ電極は、分厚い電極を製作することを目的としています。分厚い電極の構築により、リチウムイオン電池のエネルギー密度が向上し、製造コストが削減できます。

通常、スラリーを使用する手法では電極が厚さ100μm未満であり、これ以上の分厚い電極を精度よく製造することが困難になってきます。

分厚い電極作成が困難な理由は以下の2点です。

- 分厚い電極は均一な乾燥が難しい

- 乾燥中にひび割れが起こりやすい

スラリー法で厚い電極を作る場合、塗布されたスラリー層が厚くなりすぎると、内部まで均一に乾燥させるのが難しくなります。乾燥が不十分だと、電極内部に水分や溶剤が残り、これが電池の性能低下や安全性の問題を引き起こす可能性があります。

また、厚い電極層を乾燥させる過程では、電極材料が収縮し、ひび割れや剥離を引き起こすことがあります。電極と基材との間の接着力が不十分な場合に特にひび割れが発生し訳す、割れやはく離が起きると、電極の構造的な強度が低下し、電池の性能と寿命に悪影響を与えます。

ドライ電極プロセスの種類

ドライ電極プロセスは、さまざまな乾燥コーティング(堆積)プロセスによって6つの異なるタイプに分類されます。

- ポリマー繊維化(polymer fibrillation)

- 乾燥スプレー堆積(Dry Spraying Deposition)

- 蒸気堆積

- ホットメルトおよび押出し

- 3D印刷

- 直接プレス

テスラが買収したマクスウェル・テクノロジーズのドライ電極製造技術は、「ポリマー繊維化」の分類に該当します。この技術では、活性材料やバインダーを含む乾燥粉末を均一に混合し、圧延して自己支持型の乾燥コーティング電極フィルムを形成します。その後、このフィルムを電流集電体にラミネートして電極を完成させます。

ポリマーファブリケーション(polymer fibrillation)

最も有名なドライ電極製造の手法がポリマーファブリケーション手法で、テスラのドライ電極でも用いられています。主に負極の黒鉛電極の製造に使用され、フィブリル化(材料を高い圧力やせん断力の下で処理することで、微細な繊維構造が形成し、素材の表面積が増え、特定の性質や機能を向上させること)可能なPTFE(ポリテトラフルオロエチレン)を利用します。

高せん断力下でフィブリル化されたPTFEフィブリルを活物質粒子に覆うことなくつなぎ合わせ、電極構造物が自立して立っていられるような電極フィルムを形成します。その後、電極フィルムはカーボンコート集電体上に積層され、最終電極が形成されます。

乾燥スプレー堆積(Dry Spraying Deposition)

乾燥スプレー堆積(Dry Spraying Deposition、DSD)は、もうひとつの一般的なドライ電極プロセスであり、粒子を帯電させ、接地集電体に引き寄せ、堆積させることによって電極を作製します。

DSDプロセスにおいて課題となるのが、バインダーの分布です。通常、電極内部では活物質粒子や導電性添加剤などの材料がバインダーによって結合されています。このとき、バインダーが均一に分布しているかどうか、また局所的な濃度の違いがあるかどうかが重要です。バインダーの均一な分布が、電極の強度や安定性、そして最終的な電気化学的性能に影響を与えるためです。

まとめ

テスラによるドライ電極技術の導入は、リチウムイオン電池の製造プロセスにおける大きな進歩です。従来のスラリー溶液を用いる方法に比べて、エネルギー消費を大幅に削減し、製造時間を短縮することができます。厚い電極の製造が可能になることで、電池のエネルギー密度を向上させることも期待できます。

テスラがマクスウェル・テクノロジーズの技術を継承し、さらに発展させたこのドライ電極技術は、バッテリー業界における新たな標準となる可能性を秘めています。ドライ電極に関しては、他社も追従する可能性があり、今後も注目が必要です。

関連記事

コメント