広州汽車集団(GAC Group)は全固体電池の量産を2026年に開始すると発表。その技術的詳細を一部公開しました。

本稿では、GACの全固体電池の性能と、全固体電池に利用されている技術について解説します。

広州汽車集団は2026年の全固体電池搭載を予告

中国の国有自動車大手、広州汽車集団(GAC Group)は2024年4月、EVに搭載する次世代電池「全固体電池」を2026年から量産すると発表*しました。

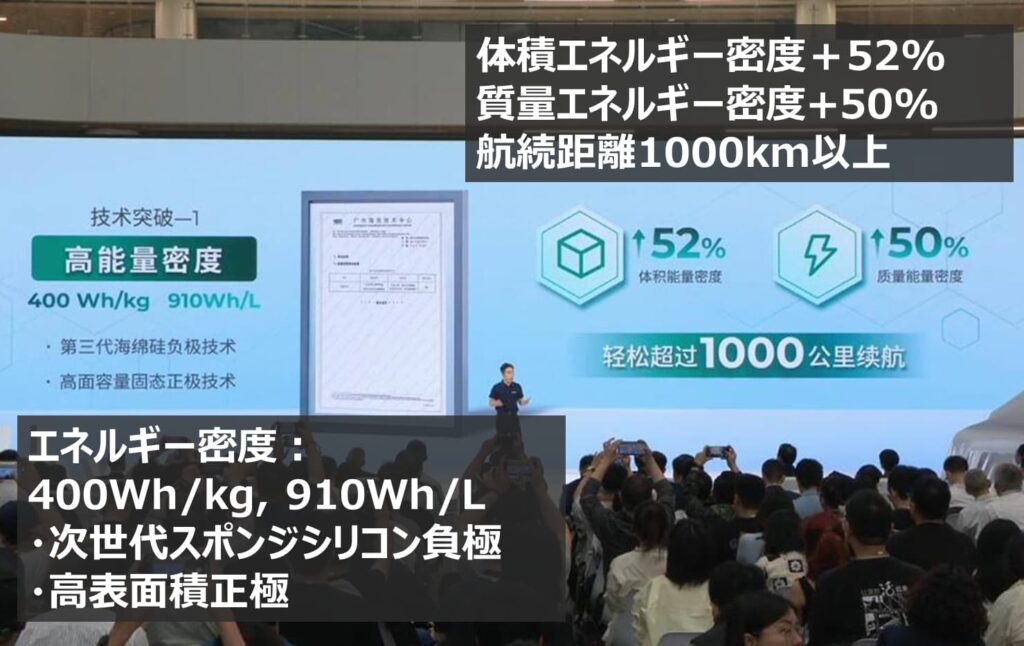

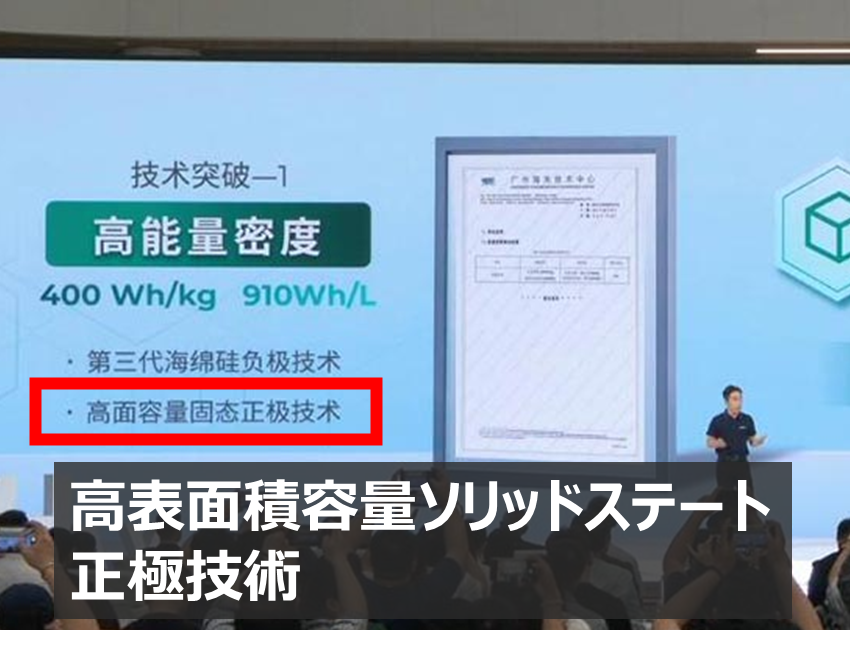

全固体電池は画期的な進歩を遂げており、電池のエネルギー密度が400Wh/kgに達するとしています。

広州汽車集団の全固体電池は何が凄いのか?

広州汽車集団の全固体電池について、注目すべき点は以下の3つです。

- 400Wh/kgという高いエネルギー密度を実現

- 2026年という早いタイミングで実用化

- 負極にスポンジシリコン負極を採用

以下でそれぞれについて解説します。

400Wh/kgという高いエネルギー密度を実現

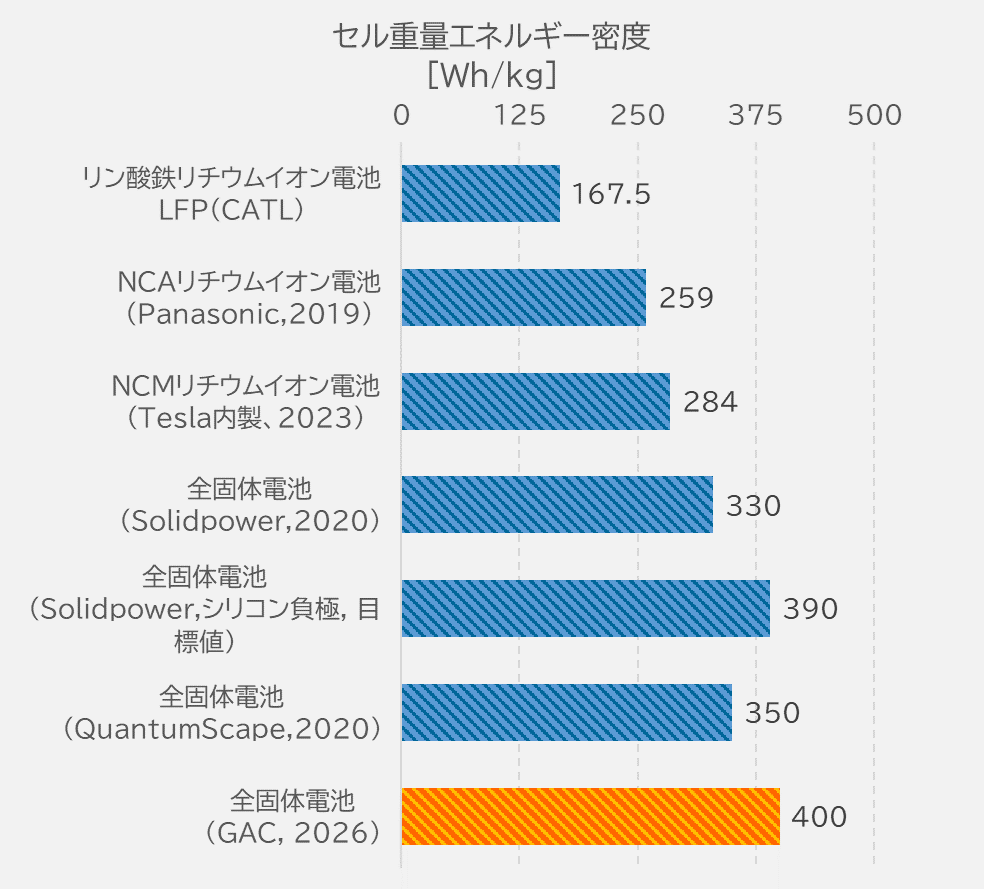

現在主流のリチウムイオン電池のエネルギー密度は、安価なLFP正極を用いるもので170Wh/kg程度、高価なNMC系正極を用いるもので250~280Wh/kgです。

GACが発表した全固体電池のエネルギー密度は400Wh/kgで、従来のリチウムイオン電池と比べると非常に高いエネルギー密度を実現しています。

これまで発表された全固体電池でいうと、SolidPower社(BMWなどと提携している電池メーカー)が2020年に発表した全固体電池は330Wh/kgを実現しており、QuantumScapeが2020年に発表した全固体電池は350Wh/kgです。GACの全固体電池はこれらをも上回るエネルギー密度が期待できます。

2026年という早いタイミングで実用化

| 実用化年 | エネルギー密度 | |

|---|---|---|

| GAC | 2026 | 400 [Wh/kg] |

| トヨタ自動車 | 2027~2028 | 330~360 [Wh/kg]? |

| SolidPower社 | – | 390 [Wh/kg] |

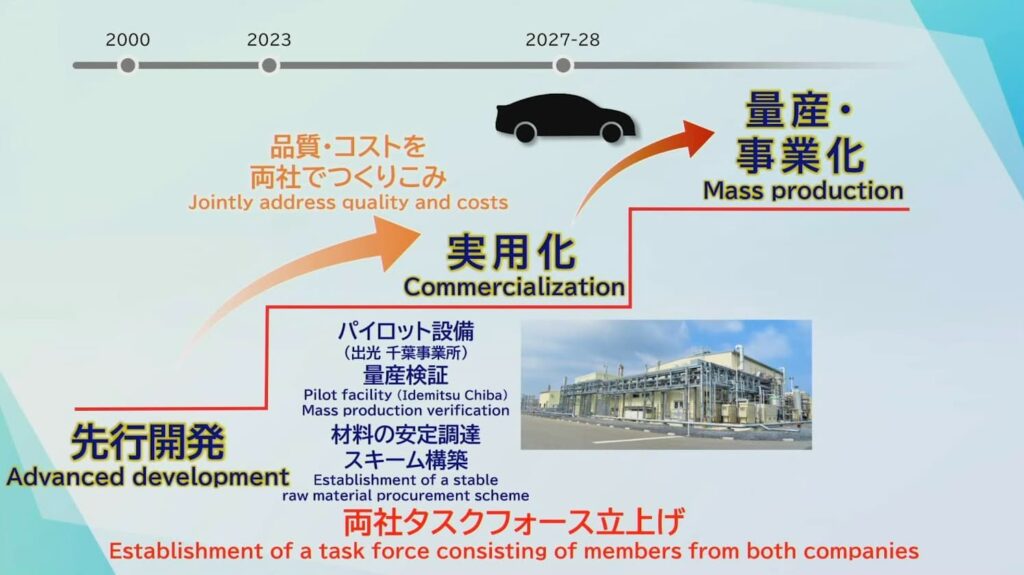

2026年という早いタイミングで実用化している点も、GACの全固体電池が注目される理由です。また、エネルギー密度でも他社に見劣りしないため、より注目度が上がります。

トヨタは2027~2028年に全固体電池を車載で実現すると発表していますが、公式にエネルギー密度は発表されていません。「26年に投入する次世代電池(液系)のエネルギー密度から20%アップ」という表現にとどめています。

ここで、トヨタの全固体電池のエネルギー密度を予測するとすれば、「26年に投入する次世代電池(液系)のエネルギー密度」を、280-300[Wh/kg]と仮定し、この20%増しと考えると、27-28年に投入される全固体電池は336-360 [Wh/kg] と考えられます。

280-300[Wh/kg]は、テスラが内製する最新のリチウムイオン電池の性能を参照しており、テスラのエネルギー密度は非常に高い部類に入ります。2026年にトヨタがテスラと同等の電池を開発してくることは、現実的な仮定であると考えます。

SolidPower社は、GACと同じくシリコン負極を利用した全固体電池を実現するとしており、そのエネルギー密度の実現目標を390[Wh/kg]としています。これらと比較しても400Wh/kgは高いエネルギー密度です。

余談ですが、日本の国家プロジェクトを主導するNEDOが2020年頃に掲げた全固体電池のエネルギー密度目標は500 Wh/kg(2025年)であり、いずれのメーカーのエネルギー密度よりも過剰に高いことも分かります。NEDOの設定した目標が、過剰に高い目標であったことが理解できます。

GACの発表したエネルギー密度は、決して高すぎることがなく、かなり現実的な値です。中国企業が今後発表する電池のエネルギー密度を盛らず、ここまで現実的に見積もっていることに驚きを覚えます。技術的に「酸いも甘いも」経験しているのではないかと想像できます。

負極にスポンジシリコン負極を採用

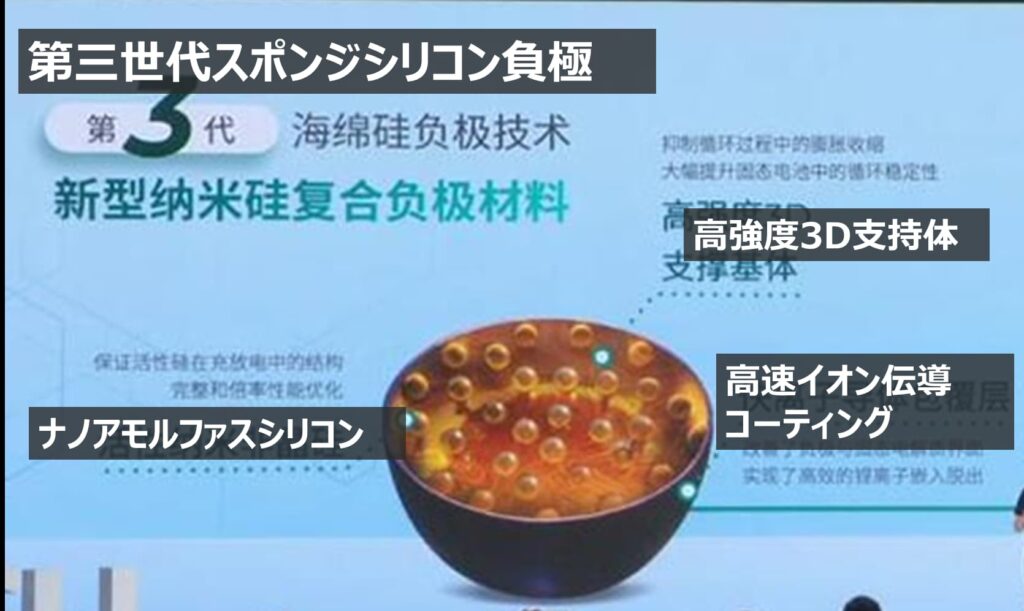

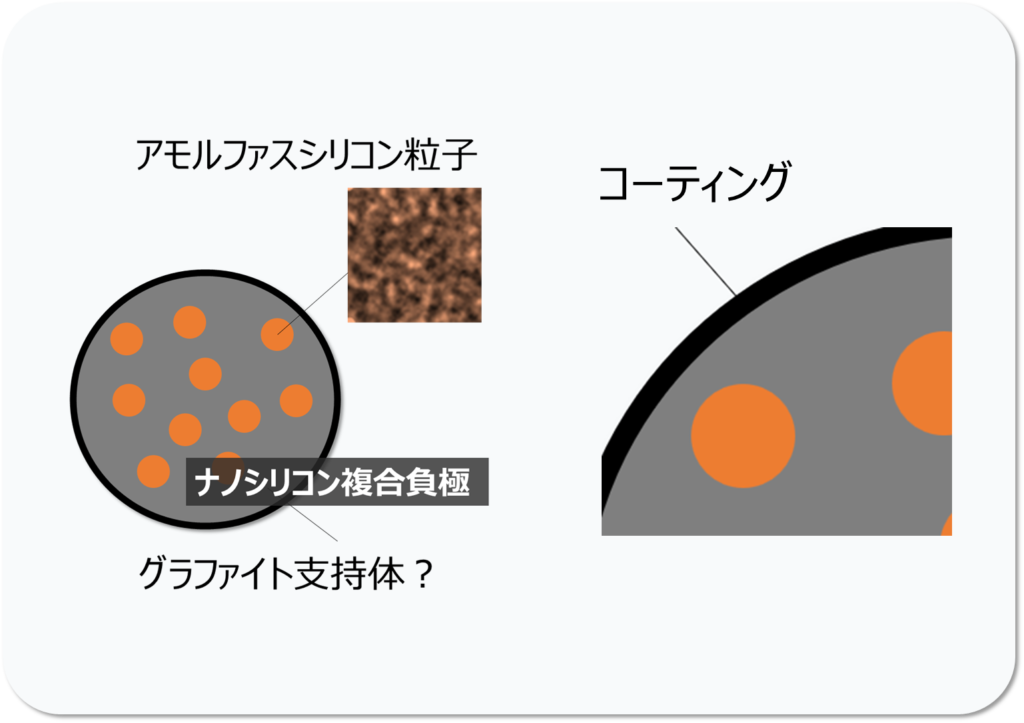

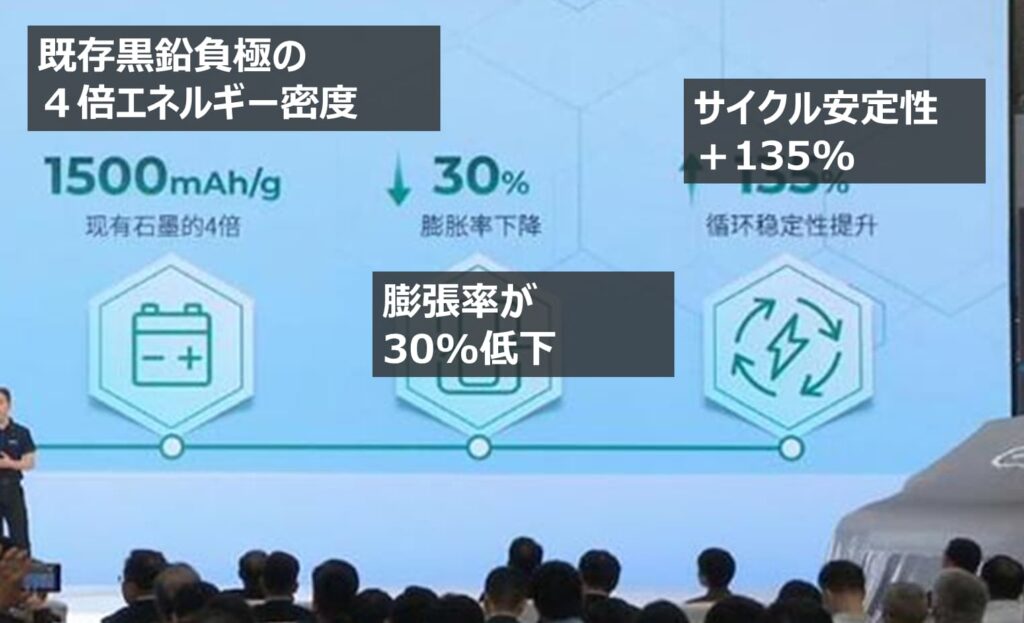

GACの採用するスポンジシリコンは従来のシリコン負極に比べ、リチウムイオンが挿入および脱挿する際の体積膨張を抑制しています。彼らの言う「ナノスポンジシリコン」は、以下のような技術を採用しているとされています。

- ナノアモルファスシリコン

- 高強度3D支持体

- 高速イオン伝導コーティング

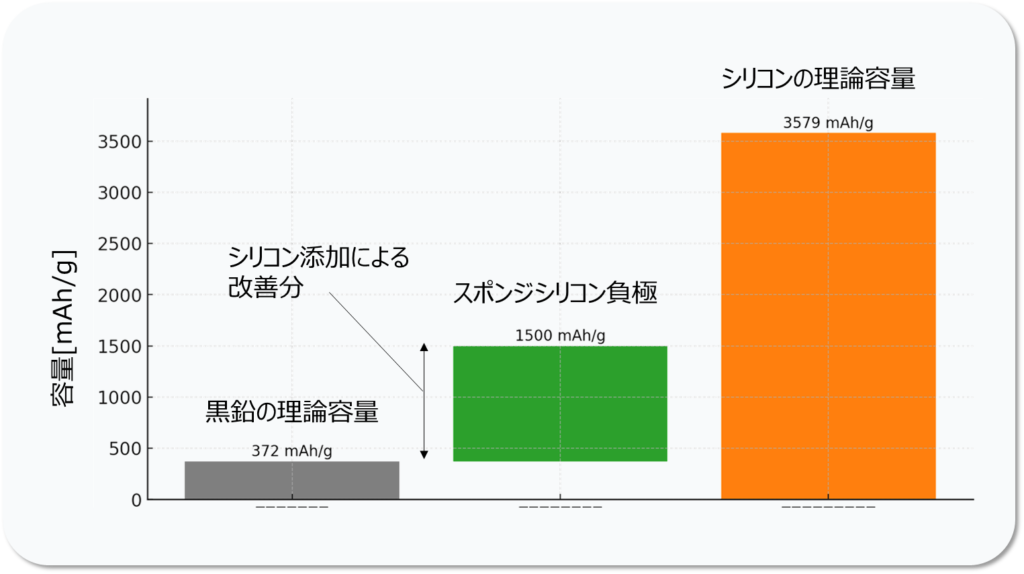

これら技術の活用により、黒鉛の4倍のエネルギー密度(1500mAh/kg)を実現し、シリコンの膨張率を30%低減、充放電サイクルでの安定性が向上したとしています。

今回GACが採用した技術について、詳しく解説します。

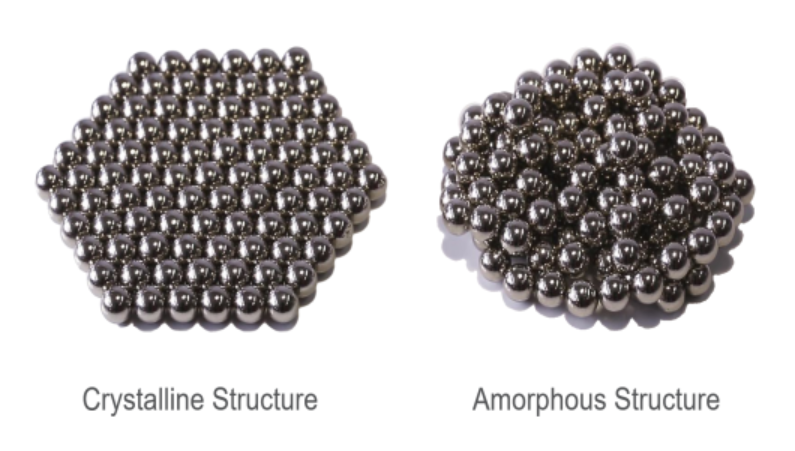

アモルファスシリコン

アモルファス(Amorphous)は、結晶構造を持たない非晶質の金属材料です。通常、金属は冷却過程で結晶格子構造を形成しますが、アモルファス金属は急速冷却などの特殊な製造過程を経ることで、その結晶化を防ぎ、原子が不規則に配列したガラス状の構造を持つ材料を得ます。

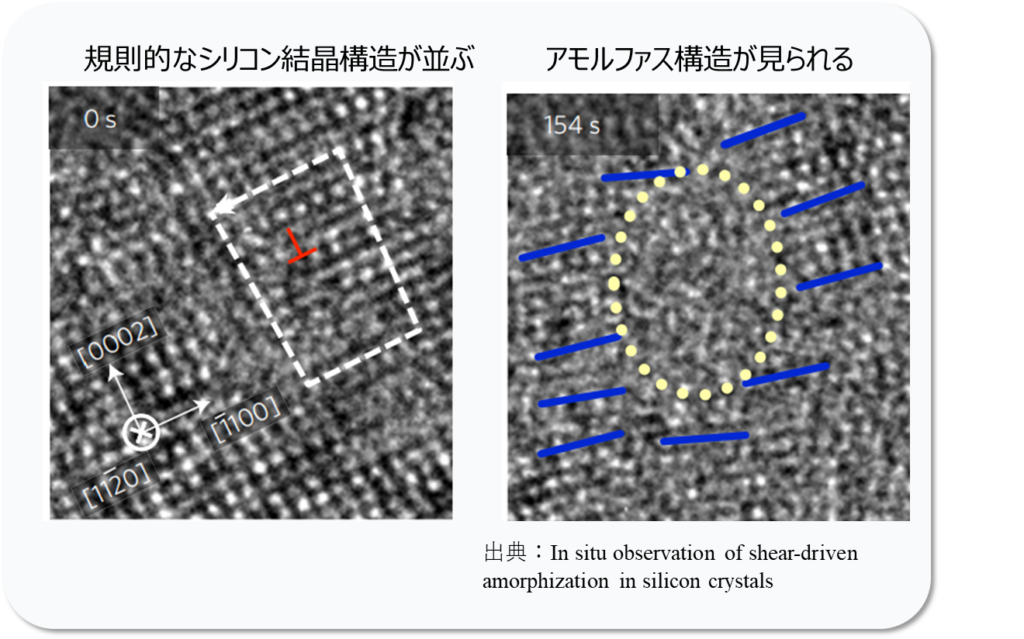

シリコンのアモルファス構造をTEM観察した図*をみると、アモルファス構造は不規則な原子配列を持つことがわかります。アモルファスは表面積が広く、反応性が高いため、より多くのリチウムイオンを収容できます。

結晶構造の制約がないため、体積変化(膨張や収縮)に対して柔軟に対応できる利点があります。これは、バッテリーの充放電サイクル中に生じる物理的ストレスを緩和し、電極の構造的完全性を保ちやすくします。

高強度3D支持体

GACの採用するアモルファスシリコンは、通常の結晶シリコンと比べてサイクル耐久性が低い傾向にあります。GACはこの問題を解決するために、高強度の「3D支持体」を使用して、物理的な強度を担保しています。

| 構造タイプ | カーボン被覆の単位 | 主な特徴 |

|---|---|---|

| カーボン被覆 | 粒子単位 | 各シリコン粒子が独立してカーボン層によって包まれる。 |

| コア・シェル | 粒子単位 小集合体単位 | シリコン核をカーボンシェルで全面的に覆う。 |

| 埋め込み構造 | 分散単位 | シリコン粒子がカーボンマトリックスに均一に分散。 |

研究レビュー論文*では、シリコン粒子を黒鉛との複合材とする場合の手法が整理されており、今回のGACの高強度3D支持体は、埋め込み構造に近いと考えられます。

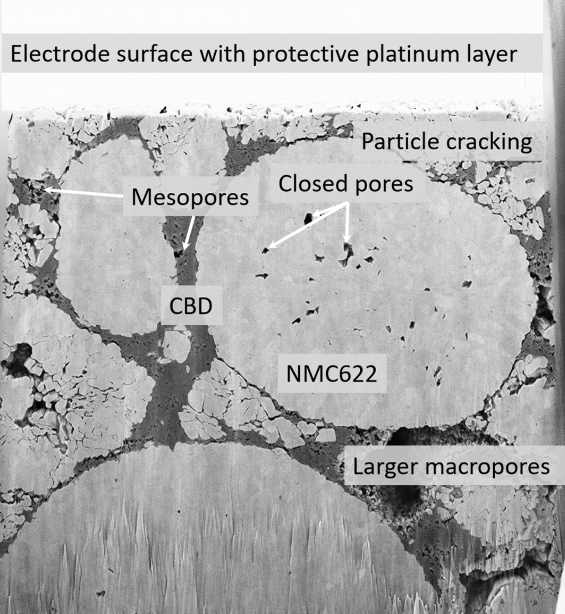

活物質のイメージは上の図のようなものです。1つの活物質粒子の中に複数のシリコン粒子が分散しており、マトリックスとしてグラファイト(黒鉛)が用いられていると考えられます。完全なシリコン負極ではないため、シリコンの理論容量よりも小さくなってしまいます。

シリコンの理論容量は3579 mAh/gですが、発表された負極活物質は1500 mAh/gです。シリコンと黒鉛あるいはカーボンブラックの複合材であるため、シリコンの理論容量には劣ります。

黒鉛とシリコンの混合物で1500 mAh/gを実現したとすると、シリコンと黒鉛の理論容量から、GACの活物質中のシリコン含有率は35%以下と計算できます。数%しか黒鉛中にシリコンを含まない現在のリチウムイオン電池とは比較にならいないほどのシリコン含有量です。

高速イオン伝導コーティング

負極活物質粒子の表面に施されるコーティングは、イオン伝導性を高めることを目的としているとされています。

コーティングに関する情報は限られているため想像するしかありません。通常、リチウムイオン伝導性ガラス(Liponなど)、リチウム金属酸化物(例: LiPON、Li3PO4)、導電性ポリマーや酸化アルミニウム(Al_2O_3)、酸化チタン(TiO_2)などのコーティングが用いられます。

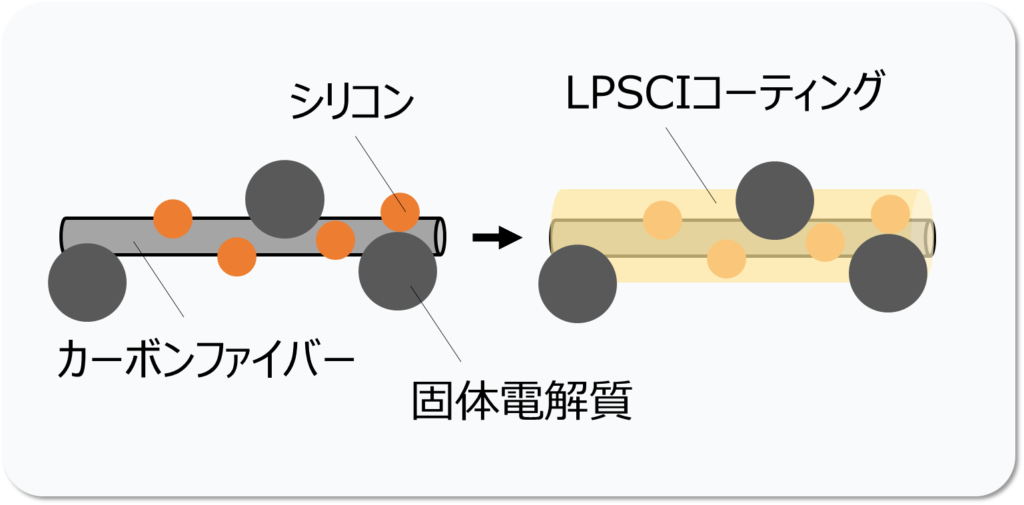

韓国のハニャン大学の研究*では、Siナノ粒子をカーボンファイバーのマトリックスに埋め込み、LPSCl(リチウムフォスホサルファイド塩化物)で均一にコーティングすることが提案されています。

LPSClは固体電解質の一種であり、イオン電導度が非常に高いことが知られています。GACの全固体電池においても、このようなリチウム酸化物を利用することで、イオン電導度を向上させているのではないかと想像できます。

シリコン負極の実用化は難しいとされてきた

| 黒鉛 | シリコン | チタンニオブ酸化物 | |

|---|---|---|---|

| 理論容量 | 372 mAhg-1 | 3579 mAhg-1 | 387 mAhg-1 |

| 密度 | 2.25 gm-3 | 2.33 gm-3 | 4.34 gm-3 |

| 体積膨張率 | 10 % | 280 % | 4 % |

既存のリチウムイオン電池のほとんどは、負極に黒鉛を利用しています。グラファイトは実用化されている負極材であるものの、その比容量は372 mAh/gと決して高くはありません。

グラファイトに代わる次世代リチウムイオン電池の負極材として、シリコン材料が注目されています。シリコンの理論比容量は4200m[Ah g-1]と、グラファイトと比較して10倍以上高く、電池の容量を10倍以上に高めることができます。

シリコン負極のメリットは大きいですが、デメリットも大きいです。シリコンの体積膨張率は黒鉛の28倍で、充電すると電池パックがどらやきのように膨張します。

これまで、リチウムイオン電池の負極に数%から10%程度シリコンを混ぜることで、膨張を制御しつつ、エネルギー密度を上げる試みが行われてきました。パナソニックなどが開発するリチウムイオン電池の負極には既にシリコンが混ぜられており、2019年発売のテスラmodel3やmodelSに搭載されたパナソニック製の電池(円筒18650、2170共に)には、負極にSiOが添加されていることが確認されています。

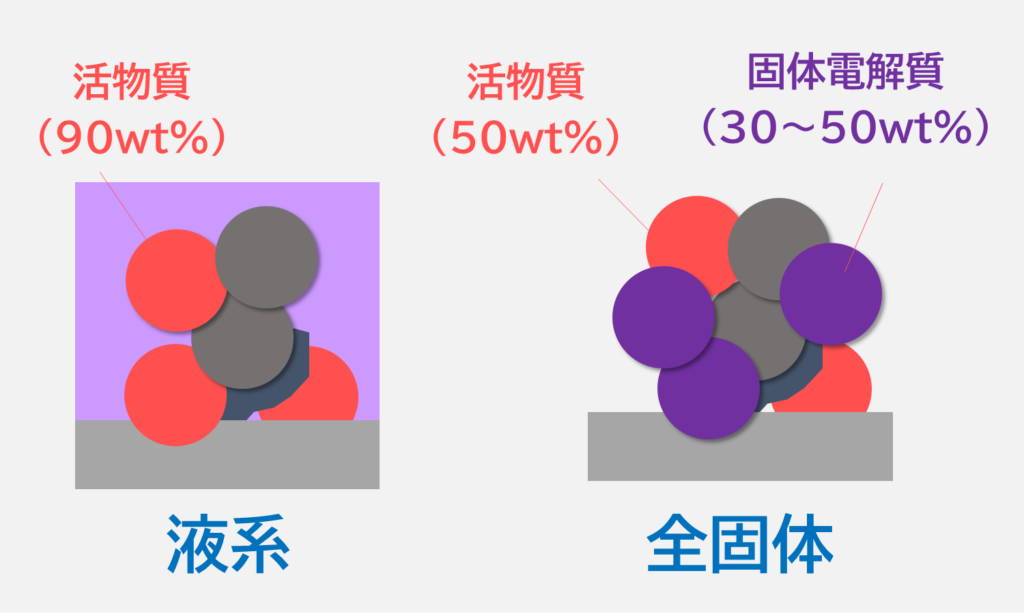

高表面積正極

液体リチウムイオン電池では、正極の活物質を90 wt%以上(または50 vol%以上)混ぜることが一般的です。一方で、全固体電池では、正極に固体電解質粒子を混ぜる必要があります。

固体電解質と活物質の界面でリチウムイオンが伝導されるため界面設計が重要となります。

表面積を増やすために粒径を制御している?

GACの全固体電池では、「高表面積容量ソリッドステート正極技術」が用いられています。正極に関してはこの1文以外の情報が発表されていないため、高容量正極の実現手法については想像するしかありません。一方で、全固体電池の正極に関しては選択肢が少なく、想像も容易です。

「高表面積容量ソリッドステート正極技術」の言葉から想像するに、正極活物質と固体電解質の界面接触を増加させるために表面積を増やしているものと考えられます。

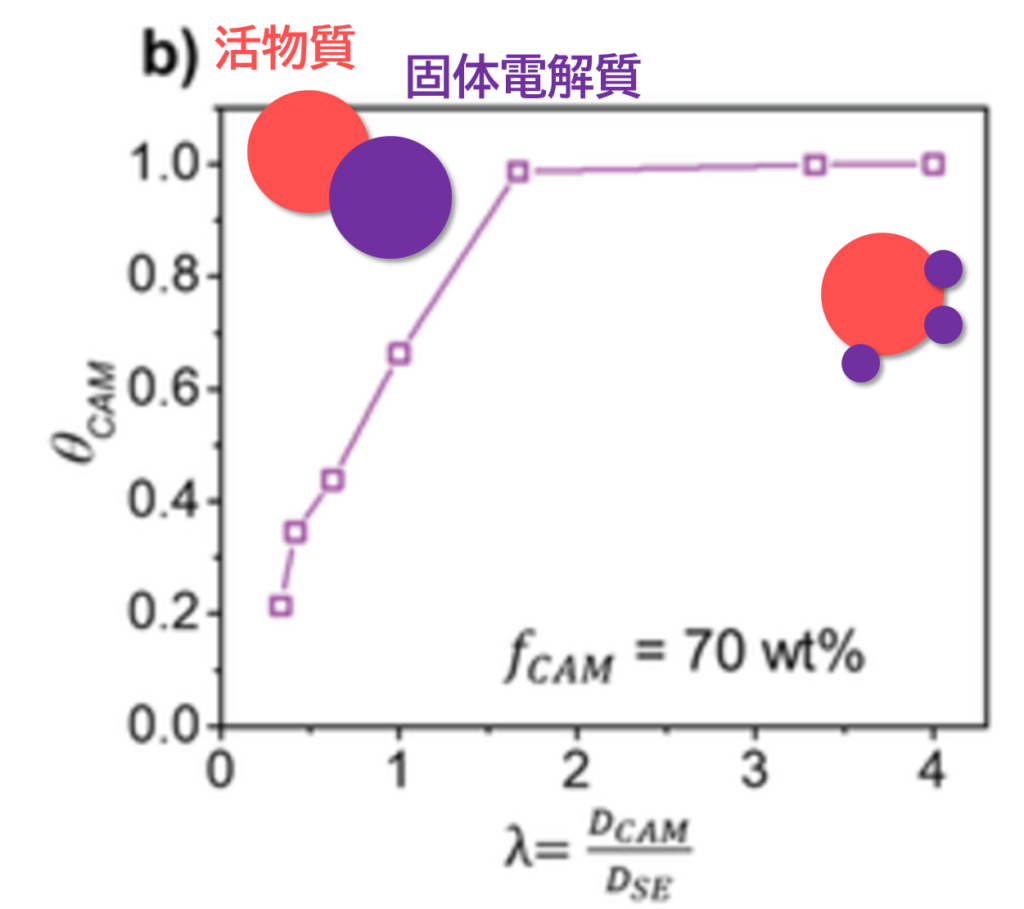

表面積を増やすために最も簡単なのは、活物質と電解質の粒径制御です。カリフォルニア大学の研究では、固体電解質と活物質の粒径の比率を制御することで、高いエネルギー密度を実現できるとされています。

正極活物質はNMC系か

正極材料に関する情報は何も発表されていませんが、GMCの目指す400Wh/kgという高いエネルギー密度を実現するためには、NMC系以外の選択肢は考えにくいです。NMCはニッケル・マンガン・コバルトの略称で、これら3つの元素が1つの「活物質」粒子として存在しています。

液系のリチウムイオン電池においても、250Wh/kg以上の高いエネルギー密度を実現するにはNMC系を利用する必要があり、近年開発されているリチウムイオン電池には、ニッケル比率の高いNMC811やNMC955の利用が検討されています。

まとめ

広州汽車集団(GAC Group)の発表した全固体電池について解説しました。

GACの全固体電池は負極が特徴的で、400Wh/kgを実現するためにアモルファスシリコンを採用し、膨張の問題を解決するためにカーボンコンポジットとしていると考えられます。リチウムイオン伝導度を向上させるために、表面コーティングを施しており、コーティング材料はリチウム金属酸化物等が考えられます。

実用化は2026年とこので、他社に先駆けて量産を進めるGACの今後に注目が必要です。

関連記事

コメント