リチウムイオン電池について調べていると、NMC正極という言葉をよく耳にします。NMCはニッケル・マンガン・コバルトの略称で、これら3つの元素が1つの「活物質」粒子として存在しています。

本稿では、NMC正極がどのような構造体なのか、どのように製造されるのかを解説します。

NMC(三元系)正極とは?

三元系正極材(NMC)は、リチウムイオン二次電池の正極材として使用される材料です。 ニッケル(Ni)、マンガン(Mn)、コバルト(Co)を主成分としており、コバルト系リチウムイオン電池よりも安全性が高く、発熱量が少ないなどの特徴があります。 低温時の放電特性にも優れており、主にハイブリッド自動車やEV向け電池に使用されています。

NMCは粉の材料

NMCは、粉の材料です。

1990年代までよく用いられていたLiCoO2(コバルト酸リチウム)の次世代の正極として、コバルト(Co)の代わりにニッケル(Ni)とマンガン(Mn)を含んだ正極材料が開発されました。材料組成には、遷移金属複合型層状化合物の代表例としてよく知られるLiCo1/3Ni1/3Mn1/3O2がよく用いられています。

三元系正極材料(NMC)は、コバルト(Co)使用量を1/3まで削減しながら、LiCoO2に匹敵する性能を実現する点が注目され、ハイブリッドや電気自動車などの電池に多く用いられます。性能を犠牲にすることなく、電極材料コストを大きく低減させたため、結果としてリチウムイオン電池が電子機器だけでなく、EV用の大型リチウムイオン電池に利用されるきっかけを作った材料です。

リチウムイオン電池の正極の構造

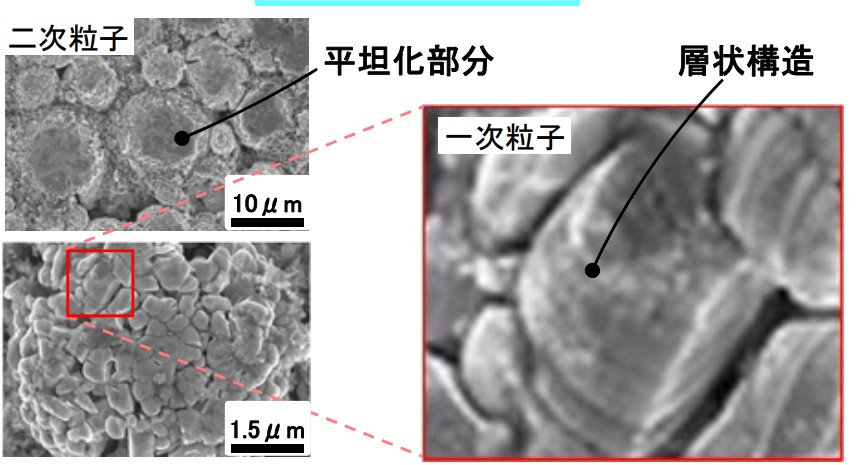

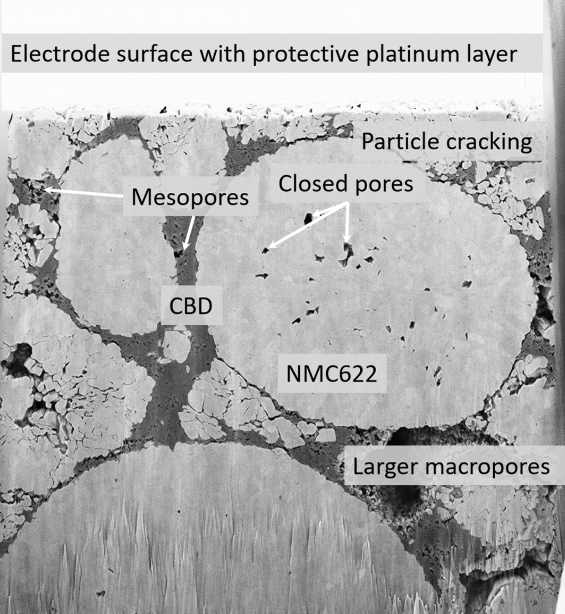

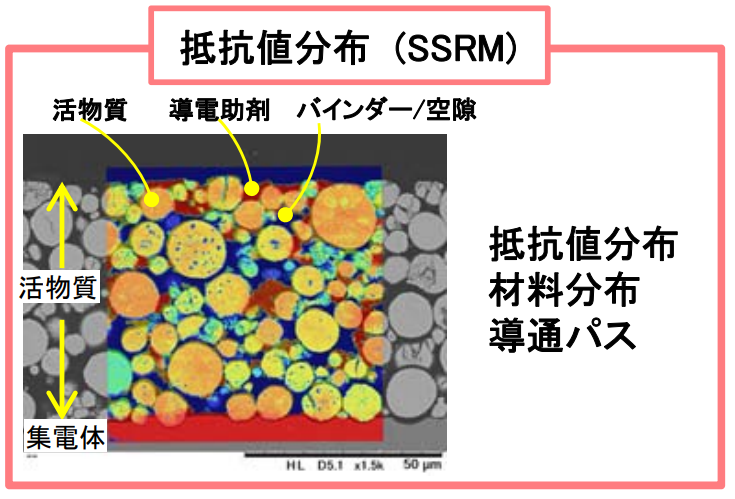

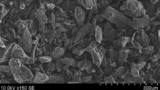

完成したリチウムイオン電池の正極の断面を観察すると、上画像のような構造であることがわかります。粒子径は数μmから数十μmであることが多いです。

NMCは、活物質粒子と呼ばれる一つの球体(上図の最も大きな塊)です。活物質と共に、導電助剤やバインダーなどと共に混ぜられて、正極の構造となります。

画像中のNMC622は、活物質NMC中のニッケル:マンガン:コバルト比率が6:2:2であることを示しています。NMC622のニッケルは60%ですが、ニッケル比率が高いほど高いエネルギー密度を実現できることから、近年NMC811やNMC955といった、ニッケルの比率の高い材料が利用されるようになっています。

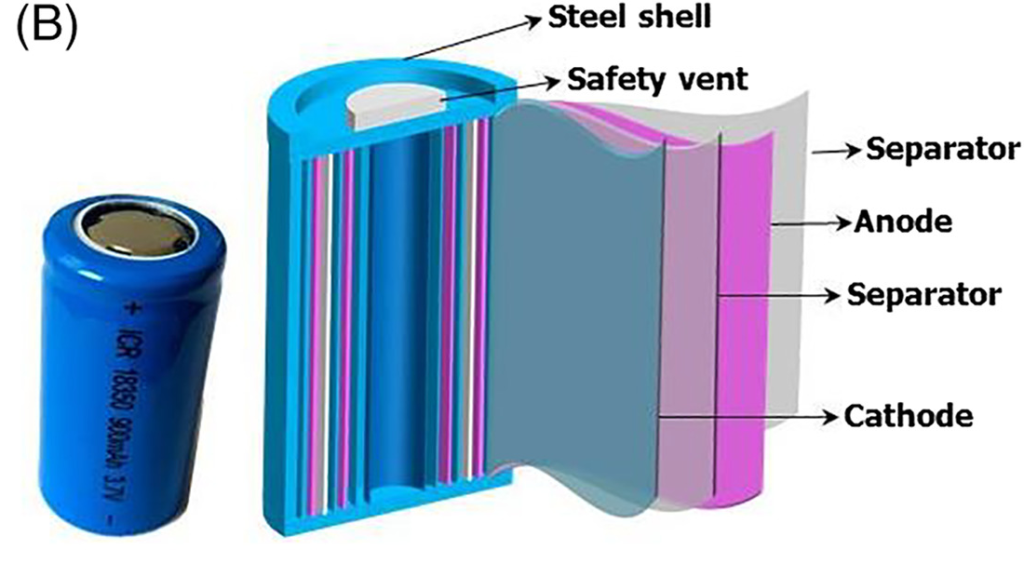

電極箔(アルミ箔であることが多い)の表面に塗工された正極電極は上記のような見た目になります。セパレータ・負極と組み合わせて、電池セルとして自動車などに搭載されます。

正極は電池セルの構成部品

テスラなどに用いられる円筒の電池セルは、硬い金属ケースを使用します。この電池セルの中に、さきほどの正極・負極・セパレータが巻かれて収納されています。

車載電池セルの中には、細かいNMC粒子からできた正極が搭載されているわけです。

NMC原料鉱石の価格・コスト

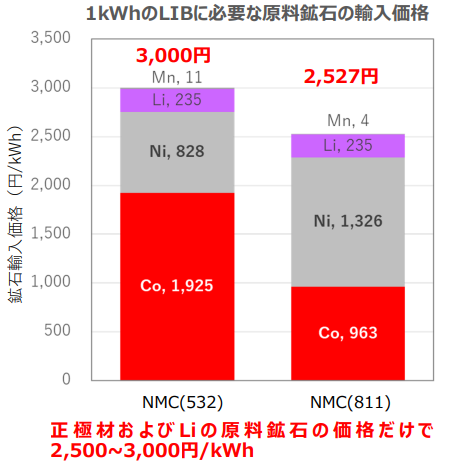

NMC活物質のコストの内訳は上の図の通りです。NMC原料鉱石の価格は、ニッケルとコバルトがそのコストの大半を占めます。エネルギー密度を高めるためのニッケル比率の高い811(Ni:Mn:Co=8:1:1)に関しては、ニッケルのコストがその半分を占めます。

近年、ニッケルが高性能なリチウムイオン電池の製造に不可欠であることから、ニッケルの調達競争が問題視されています。

NMC正極の製造プロセス

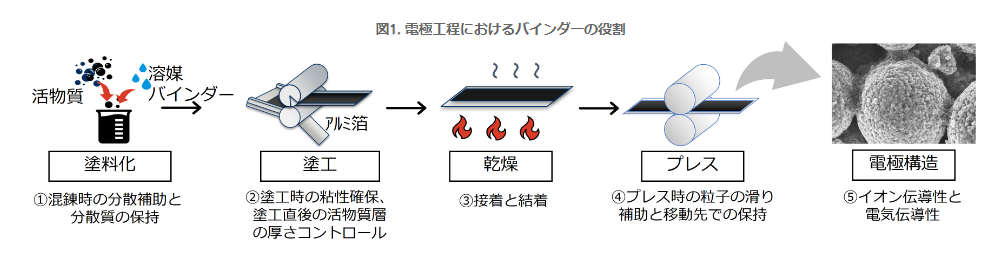

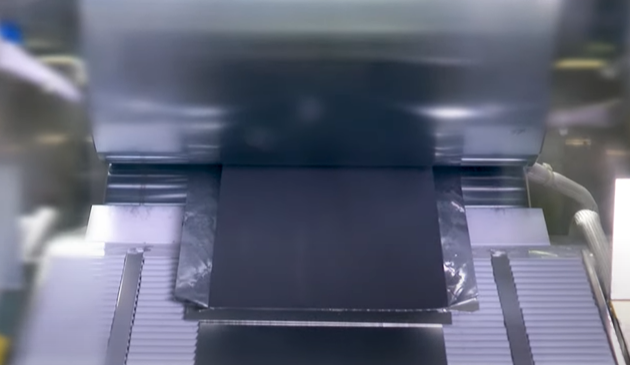

製造プロセスを簡単に説明すると、NMCや導電助剤を含んだ原材料を粉砕してドロドロのインク(化学工学の世界ではこのインクをスラリーと呼ぶ)にし、電極箔の上に塗り、乾燥させて電極シートにします。

電極材料の混錬

塗料化する際に投入する活物質に、NMCと呼ばれる材料が用いられます。極端な話、活物質をLFPに代えれば、LFP電池になります。(実際には活物質を変えるだけでなく、一緒に混ぜる導電助剤やバインダー、溶媒などもLFPに合わせて最適化する必要があります。)

塗工前の電極インク(スラリー)は、上の画像のようにドロドロの液体です。色が真っ黒であるため、インクなどと呼ばれたりします。溶媒中に正極材料や導電助剤が混ざったもので、溶媒と材料をしっかりと混ぜるために特殊な分散装置(ホモジナイザー等)を用います。

電極を塗工する

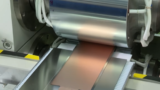

混錬された材料を、金属箔などの基材に塗工します。

塗工後は、乾燥させる必要があります。しかしこの過程では、厚みや均一性の制御が困難な課題があります。電極の均一な塗工を実現するためには、高い技術が求められます。

電極をロールプレス

塗工された電極は、圧縮されて表面を滑らかにするためにロールプレスされます。この工程では、厚みの調整や固体材料同士の接触面積を向上させる必要があります。電極の均一な厚みと圧力制御は、バッテリー性能に直結する重要な要素です。

正極内の構造や、抵抗の分布は、様々な分析手法を用いて観察・解析されます。

多くの企業が開発

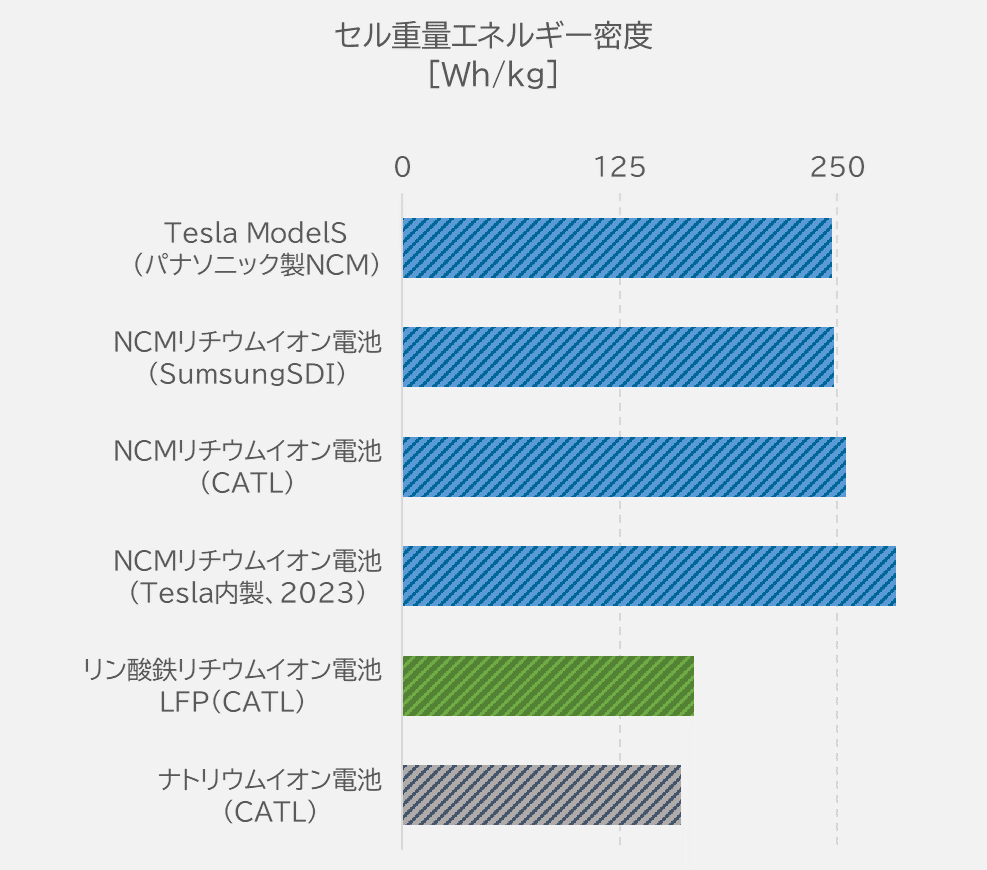

NMC系の正極を用いた電池は、サムスンやパナソニック、テスラやCATLをはじめ、ほぼ全てのリチウムイオ電池メーカーが開発・製造していると言って過言ではありません。

そのエネルギー密度は250-300[Wh/kg]と高く、現在電気自動車に採用されているリチウムイオン電池の中では最も高いエネルギー密度を実現しています。各社、正極材料の構成や、組み合わせる負極材料などによって多少の差はあるものの、廉価版とされるLFPや、リチウムを使わないナトリウムイオン電池などと比べて、NMCは高性能な電池であることが分かります。

今後も変わらず主要な正極材料であることは疑いようがありませんが、近年廉価版電池であるLFPの性能向上とコスト低下が進んでいることもあり、LFPとNMCが共存するようになると考えられます。

全固体電池の製造プロセスも同じ

全固体電池も、正極材料は液系のリチウムイオン電池と同じものを用います。もちろん、電極の製造方法もほとんど同じです。

以下の記事では、全固体電池の製造プロセスをビジュアルで解説しています。

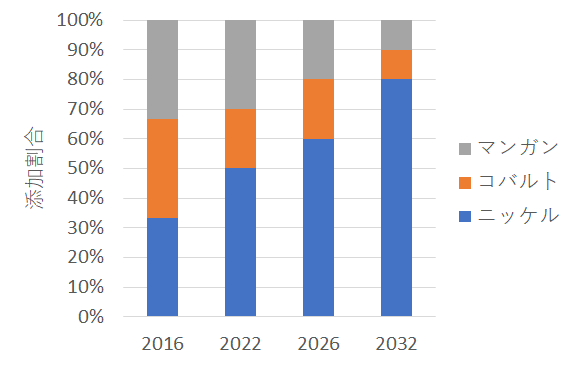

今後はニッケル比率が伸びる

近年では、コバルトの使用量をさらに減らした三元系材料がEVのリチウムイオン電池に広く用いられています。高性能なバッテリーを必要とする車種に採用されることが多い電池です。

自動車メーカーは、EVの航続距離を延ばすために車載電池の高容量化を進めており、近年のトレンド(最も手っ取り早い方法)が正極中のニッケル量を増やす「ハイニッケル化」です。

リチウムイオン電池の正極材はニッケル、コバルト、マンガンなどの素材によって構成されますが、そのうちニッケルの割合が増えると電池の蓄電容量が向上します。

そのため、電池メーカーおよび自動車メーカーは、電池に使うニッケルの調達を加速しています。原料ニッケルだけでなく、ニッケル酸リチウム(NCA)などの加工品も含めて、需要が急増しています。

まとめ

NMCはニッケル・マンガン・コバルトの略称で、これら3つの元素が1つの「活物質」粒子として存在しています。ハイエンドのリチウムイオン電池の正極にはNMCが用いられることが多く、今後全固体電池でも、正極は同じNMC系が用いられると考えられています。

NCM系の性能向上はニッケル比率の増加と抵抗の低減が主な点ですが、ニッケル増はコスト増にも繋がり、調達リスクも付きまといます。今後も継続的な研究開発が必要な材料です。

関連記事

コメント