テスラが導入した革新的な技術「ギガキャスト」は、大型機械「ギガプレス」を利用して一度にアルミニウムの部品を作成することができるものです。ギガキャストの実現で、自動車の製造は大きく変わると考えられています。

この記事では、ギガキャストの概要と、メリットとデメリットを解説します。

ギガキャストは大型の車体構造を成型する

ギガキャストは、アルミニウムの大きな車体部品をまるごと作るためのダイカスト(鋳造)技術です。テスラが導入した装置は「ギガプレス」と呼ばれており、従来の自動車で使われていた部品よりも大きなアルミニウム部品を製造できます。

「ギガ」は、テスラの工場を「ギガファクトリー」と呼んでいることからきています。「ギガプレス」で鍛造品を作ることをテスラは「メガキャスト(メガキャスティング)」と呼んでいましたが、同じ技術をトヨタが「ギガキャスト」と世間に発表して以来、ギガキャスト(Giga-Casting)という呼称が一般に使われるようになりました。

ギガキャストによりコスト低下が実現するとされていますが、EVのコストの一丁目一番地は電池(バッテリー)です。

テスラのバッテリーパックは全体のコストの25〜40%を占めており、コストの削減が進められていますが、貪欲なテスラはバッテリー以外の部品のコストも削減も進めています。

テスラの電池コスト削減には限界がある

テスラはコスト削減をしなければならない状況に追い込まれています。2022年頃から、テスラのシェアが少し下がり、中国のメーカーであるBYDのシェアが増加しています。

BYDシェア拡大の主要因は高いコスト競争力です。BYDが安いEVを作ることができる理由は「BYDは元は電池メーカーである」ためで、BYDは電気自動車の電池のコスト(価格の3~4割を占める)をコントロールでき、結果として車両価格も下げやすいのです。

一方、テスラは自分たちでも電池を製造していますが、大部分はパナソニックやCATL、LGといった他のバッテリー会社から電池を調達しています。この点で、テスラとBYDは少し戦略が異なります。

「ギガキャスト」によるメリット

ギガキャストの採用によるメリットは大きく以下の3つです。

- 部品の数を減らせる

- コストを削減できる

- 生産ラインを簡素化できる

テスラ社は、新しい車の製造方法である「ギガプレス」を使っていることで、いくつかのメリットを得ています。

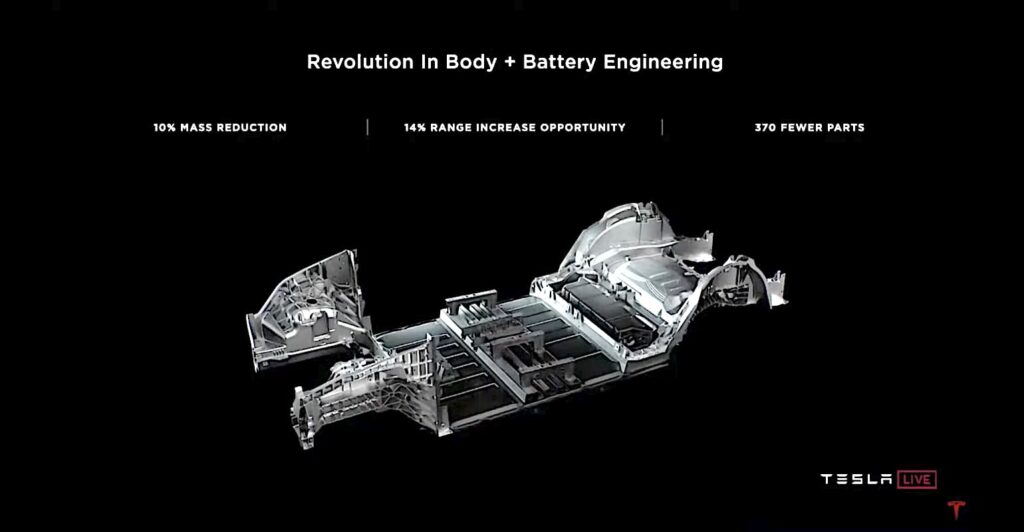

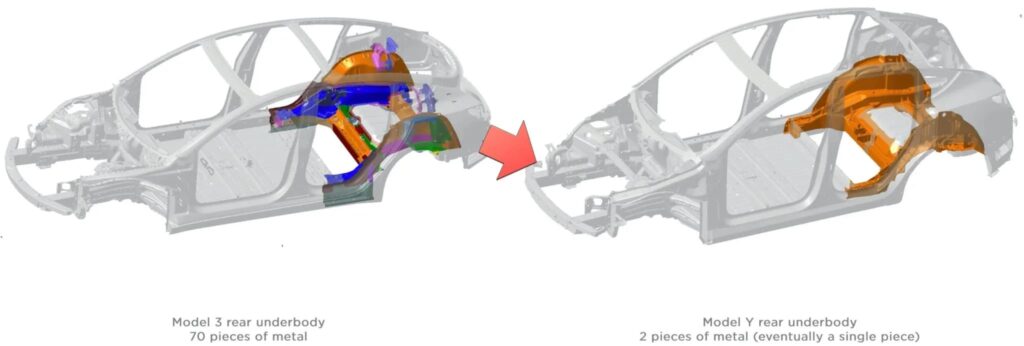

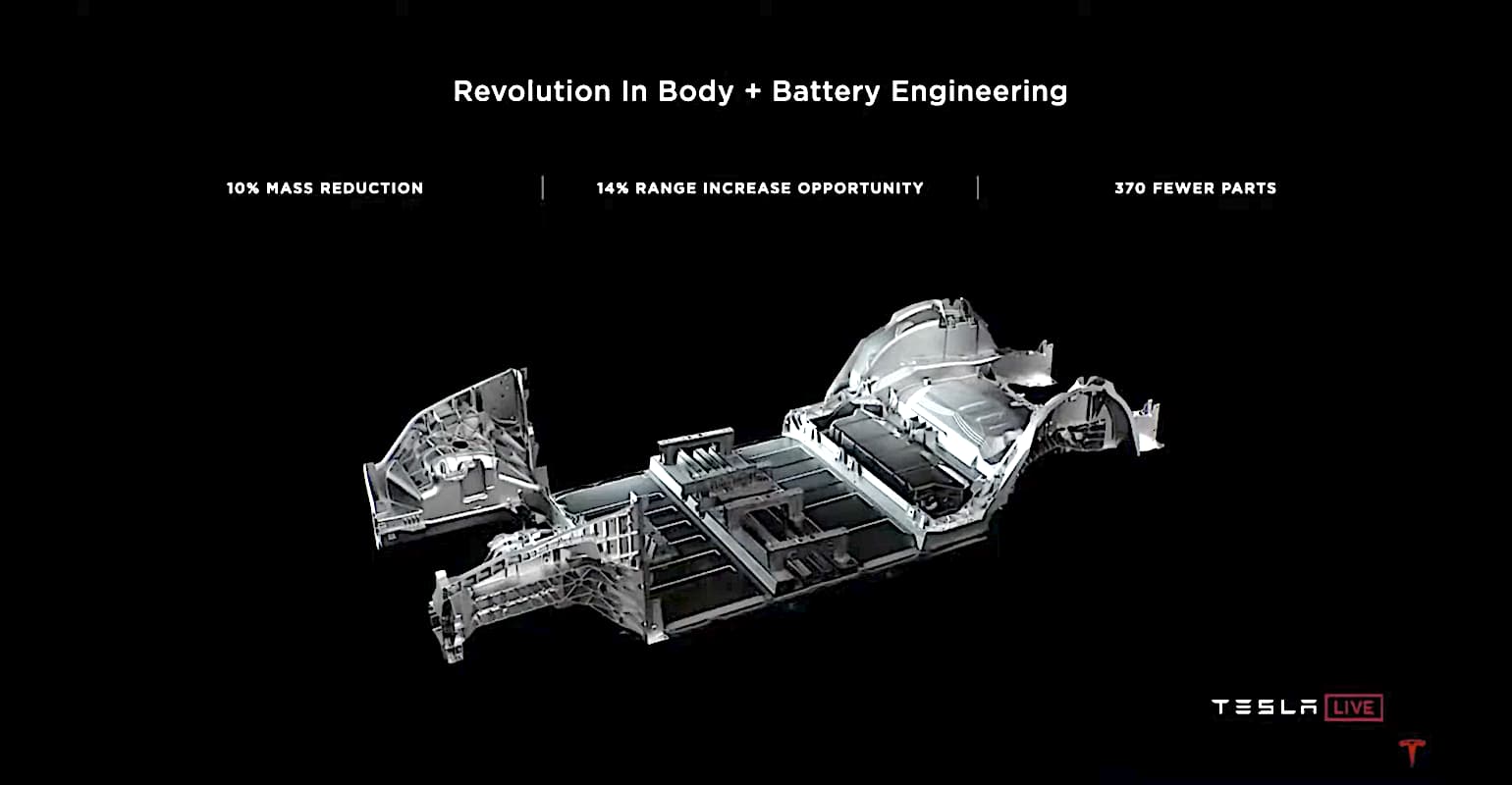

一つ目のメリットは、部品の数を減らすことです。従来の方法では、100以上の個別の金属部品を組み立てる必要がありましたが、ギガプレスでは個別の部品を製造することなく、一つの大きな部品を一発成型することができます。

二つ目のメリットは、コストの削減です。テスラ社は、車体の後部のコンポーネントにギガプレスを使うことで、関連するコストを40%削減できたと述べています。

三つ目のメリットは、生産ラインの簡素化です。テスラ社では、ギガプレスを使うことで、ロボットの数を600台減らすことができたとされています。

結果、製造にかかる時間が短縮され、必要のない在庫を抱えることなく、顧客に迅速に車を届けることができるようになります。また、テスラ社はすでに複数の施設でギガプレスを使用しており、競合他社が同じ電気自動車を製造する3倍の速度で、モデルYを生産することができると主張しています。

デメリット

ギガキャストのデメリットは、大きく3つあります。

- メンテナンス性の悪化と修理費用の増加

- 少量多品種には向かない

- 設計自由度の低下

メンテナンス性の悪化と修理費用の増加は、大きなデメリットです。たとえば、ボディ部分が一体に鋳造された車は、事故後の修理が難しくなったり、修理費用が高くなったりします。

一度の修理で交換する部品が大きくなり、コストがかかるばかりでなく、従来では修理の必要のない部分も取り替える必要があります。

さらに、少量多品種には向かないというデメリットもあります。テスラのような自動車メーカーの場合、少ない車種を大量生産することで、新しい生産技術への投資回収が容易になります。

しかし、トヨタに代表されるような、多様な車種を製造している(モデル数の多い)自動車メーカーにとっては、個別の車種の部品の金型を作る必要があり、ギガキャスト技術採用による投資回収が困難になります。

少量多品種を生産するためには、ギガキャストに用いる型を車種ごとに設計・交換する必要があります。ギガキャスト用金型の価格は数億円と言われており、質量は120トンにもなります。金型の費用や交換作業の安全性や手間、型の保管場所などを考慮しても、少量多品種の製造には向いていないことが分かります。

また、設計自由度も低下します。車の設計をする際に、衝突試験などで問題が発生した場合、ギガキャストで作られた部品の修正は困難です。一つの大きなモジュールよりも、いくつかの小さな部品で構成された本体の方が、設計上の欠陥を修正するのが簡単ということです。

同様に、鋳造の不良品が発生した際、大型部品では部品1点すべてが不良品となってしまいます。小さい部品を組み合わせるようりも不良のダメージが大きいということです。

ダイキャストマシンのメーカー

ギガキャスティングに用いられるキャストマシンのメーカーについて解説します。

| 装置メーカー | 国籍 | 詳細 |

|---|---|---|

| IDRA | イタリア | 2008年から、テスラはIDRAよりプレス機を調達している。12,000tfのギガキャストマシンを供給している。 |

| LK Industries | 中国 | テスラに12,000tfのギガキャストマシンを供給している。 |

| ビューラーグループ | 欧州 | 食品加工から金属変換までの技術ソリューションを提供する大手グループ。ダイカスト技術も持っている。 |

| 宇部興産 | 日本 | 6500tfのダイカストマシンを提供する。 ダイカストマシンの部門も持つ。 |

| 芝浦機械 | 日本 | 産業機械の製造販売を行っている企業。 ダイカストマシンも取り扱っている。 |

| ワイズミ (Yizumi) | 中国 | 金属鋳造機械の製造販売を行っている中国の企業。 ダイカストマシンの大手メーカーの一つ。 |

| ハイチアン (Haitian) | 中国 | シャオミの工場に9100tfのギガキャストマシンを供給しているとされる |

テスラは2008年以来、IDRAからダイカストマシンを調達しており、テスラのギガキャスティング技術を支えてきました。IDRAは、イタリアに本拠を置くダイカストマシンのメーカーです。中国のLK Industriesの一部門として機能しており、長年にわたり自動車メーカーに鋳造技術を提供してきました。

IDARの競合として、LKのほか、欧州のビューラーグループ、日本の宇部興産と芝浦機械 、中国のワイズミやハイチアンなどが挙げられます。

テスラ以外のメーカーも注目する

テスラがギガキャスト技術を導入して以来、多くの自動車メーカーがこの技術への興味を示しています。トヨタ自動車は、テスラが開発したギガキャスティング技術を採用すると公に発表しています。また、ゼネラル・モーターズや現代自動車もこの技術の導入を検討していると言われています。

さらに、ボルボ・カーズ、ポールスター、Zeekr(吉利汽車のEVブランド)、小鵬汽車(シャオペン)、ヒュンダイも、ギガキャスト技術を使用するか、その導入計画を進めているとの情報があります。ギガキャストは、デメリットを考えるとすべてのメーカーが恩恵を受けられる技術ではないはずですが、自動車業界はテスラに追従していくようです。

ボディ構造の一括成型も視野

車体すべてをプレス製造する時代に、EVの複雑な足回りのほぼすべてを一体でダイカストできるようになるという最終ゴールも見え始めています。

それを“one-piece die casting(一体型ダイカスト)”と呼び、イーロン・マスク氏が発表したテスラの“unboxed Process”製造戦略の中核になると考えられています。一体型のダイカストが実現すれば、今までの自動車の企画・開発・製造にかかる時間を3-4年から18-24か月に短くできると言われています。

アリックスパートナーズの分析によると、この一体型ダイカスト技術を使ったアルミニウムダイカスト市場は、昨年約730億ドルの価値があり、2032年までに1,260億ドルを超えると予測されています。つまり、アルミニウムダイカスト技術は自動車業界で非常に注目されています。

ギガキャストに求められる能力

ギガキャストは、アルミダイカスト製の大物部品を造るために開発された加工技術です。

テスラが最初に導入した「ギガキャスト」マシンの締め付け力が6000tfであったことから、6000tfを超えるものがダイカストマシンと認識されています。「tf」は「トンフォース(ton-force)」の略称で、国際単位系では、1トンフォースは約9.8キロニュートン(kN)に相当します。

テスラがギガキャストの検討を開始した2015年頃は、4500 トンの HPDC マシン (HPM North America Corporation が開発したシリーズ II マシン) が世界最大のダイカストマシンとみなされていました。

現在、ダイカストマシンは最大 9,000tfのロック力が実現されており、12,000~ 15,000 tfを持つ装置も開発されています。Nio(ニオ)や Xpeng(シャオペン) などの中国の EV スタートアップ企業は、12,000 トンの能力を持つ射出成形機を調達しています。

成形に使う材料はアルミニウム合金で、アルミ合金材料を熱して溶かしドロドロにして、型に流し込みます。このドロドロのアルミ金属が冷え固まったものが、大物の一体成形品のボディとなります。アルミニウム以外の金属として、マグネシウム合金を用いたギガキャストも研究されていますが、まだ実用化には遠い技術です。

まとめ

一体型ダイカストは、最新の自動車製造技術の一つです。車の一部である「足回り」を一つの大きなパーツとして作ることができます。この革新的な技術をテスラが導入しており、従来の開発・製造時間を大幅に短縮しています。将来的には一体型ダイカスト技術が成長し、市場価値が高まると予測されています。

関連記事

コメント