EV用リチウムイオン電池の負極材料として、現在最も多く用いられれているのが黒鉛(グラファイト)です。

電動化の流れを受けて、リチウムイオン電池の需要が増加すると同時に必要な黒鉛量も増加し、現在各メーカーで黒鉛調達の安定化を進めています。

黒鉛とはどのようなものか、中国がそのシェアの多くを占めるなかで、各メーカーはどのような手を打っているのか、紹介します。

黒鉛とは

黒鉛(石墨、グラファイト、GRAPHITE)は、潤滑性、導電性、耐熱性、耐酸耐アルカリ性に優れた特性を持つ材料です。黒鉛は一般的に炭素原子が積層した結晶構造をしており、その特異な結晶性により異方性が顕著です。

黒鉛は、大きく天然黒鉛と人造黒鉛に分類されます。

電池における黒鉛の用途

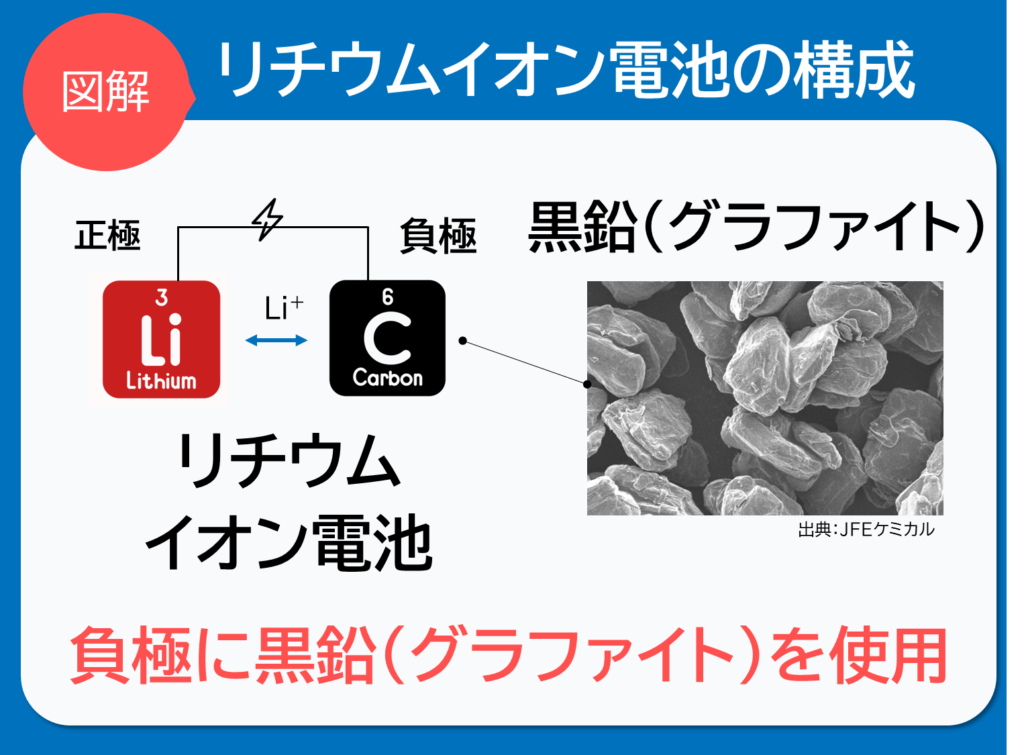

黒鉛はリチウムイオン電池において、主に負極材料として用いられます。

正極のリチウム合金からリチウムイオンが供給されます。黒鉛はグラフェン(炭素シート)が積層した構造をしており、充放電の過程でリチウムイオンが層間へ挿入・脱離を繰り返します。

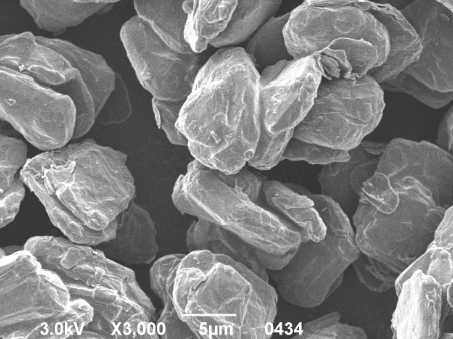

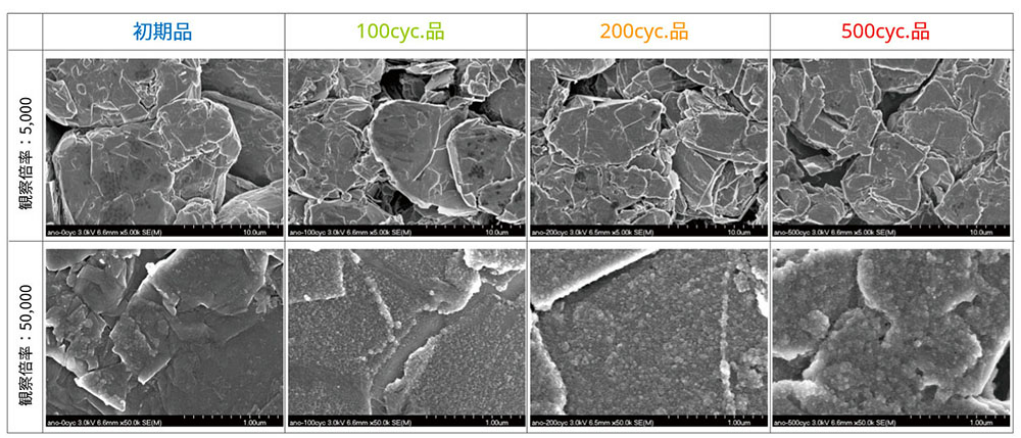

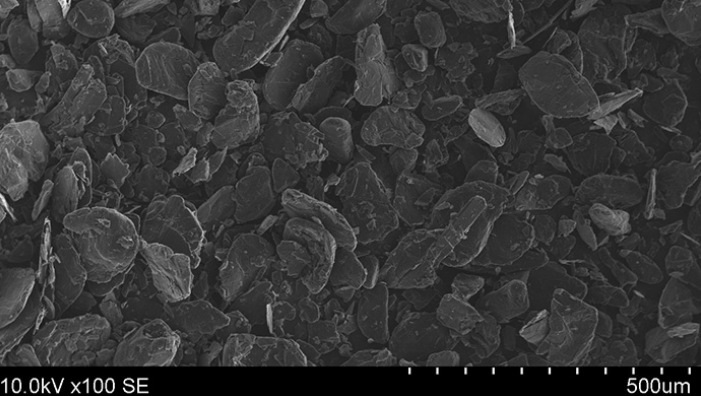

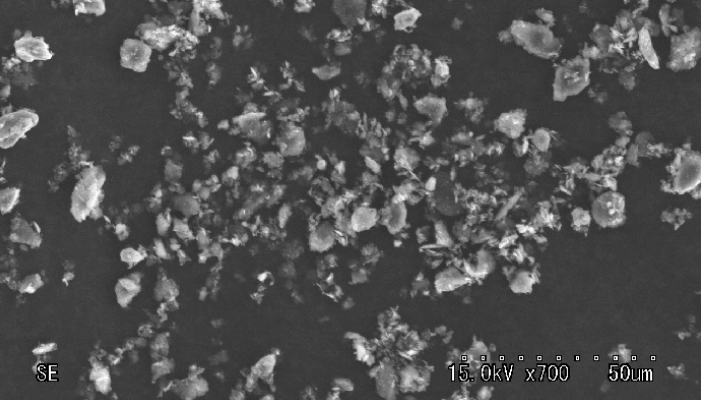

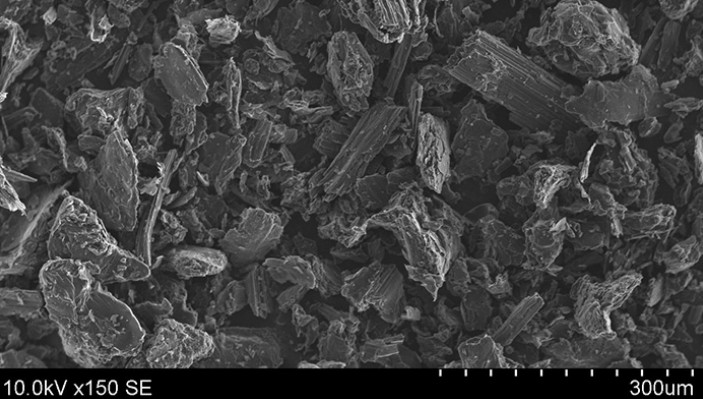

黒鉛負極の断面画像を見ると、粒子状の黒鉛が詰まった構造をしていることがわかります。

黒鉛はその理論的な比容量が約370mAh/gと比較的高いため、電池の容量を増やす上で現状最適解と考えられています。

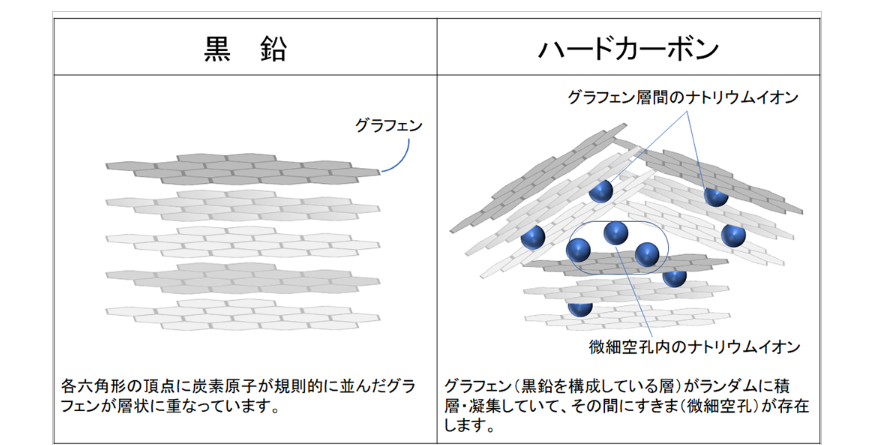

黒鉛系の材料にはもいくつか種類が存在し、設計の狙いに基づいて異なる種類の材料が使用されます。黒鉛系の種類と用途の分類は大きく以下の通りです。

- 黒鉛:電池のエネルギー容量を重視する

- ハードカーボン:電池の充放電や耐久性を重視する

- ソフトカーボン:黒鉛とハードカーボンの中間の特性

容量を重視する場合には「黒鉛」が、入出力やサイクル特性を重視する場合には「ハードカーボン」が、両者の中間の特性を求める場合には「ソフトカーボン」が使用される傾向があります。

黒鉛は天然の鱗片上黒鉛が最も用いられており、ハードカーボンはフェノール樹脂などの熱硬化性樹脂を不活性ガス雰囲気で熱処理することによって得られる固いカーボン、ソフトカーボンはピッチや熱可塑性樹脂を高温で熱処理することによって得られる構造体です。

近年のリチウムイオン電池は、そのほとんどが黒鉛負極を用いています。ハードカーボンやソフトカーボンは、生産コストが高いことなどから、高性能なリチウムイオン電池には一部用いられているようです。

黒鉛の供給は中国が握る

黒鉛は車載電池の負極材として、EV(電気自動車)で最も使用量が多い材料とされています。負極の原材料である黒鉛は、生産や輸入において中国に大きく依存しています。

黒鉛は重量ベースで見ると最も多くを占める材料であり、電池の性能に大きな影響を与えるにもかかわらず、自動車メーカーはこれまで主にリチウムやコバルトなど他の材料に注目しており、黒鉛不足への備えが遅れていました。その結果、中国に黒鉛の生産の多くを握られる形となっています。

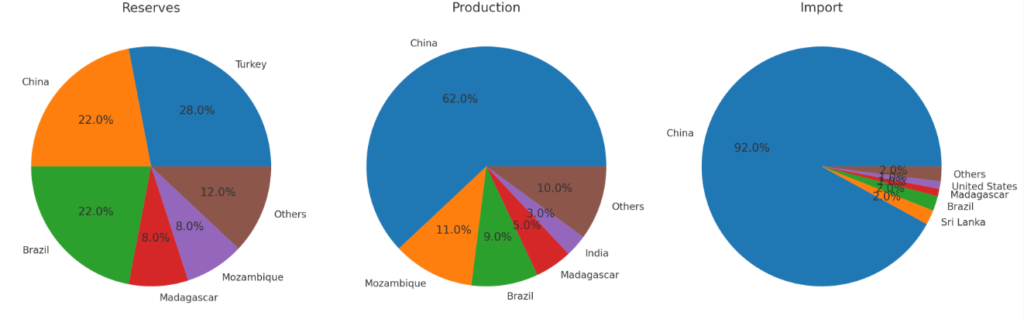

| 埋蔵量 | 生産量 | 輸入量 | |||

|---|---|---|---|---|---|

| トルコ | 28% | 中国 | 62% | 中国 | 92% |

| 中国 | 22% | モザンビーク | 11% | スリランカ | 2% |

| ブラジル | 22% | ブラジル | 9% | ブラジル | 2% |

| マダガスカル | 8% | マダガスカル | 5% | マダガスカル | 1% |

| モザンビーク | 8% | インド | 3% | 米国 | 1% |

| その他 | 12% | その他 | 10% | その他 | 2% |

中国は世界の天然黒鉛生産の62%を占め、精製処理済み黒鉛の98%を生産しています。中国は精製黒鉛の一種であるコーティングのない高純度の球状化黒鉛でもシェア100%。将来予測でも、2032年時点で79%のシェアを維持すると試算されています。

BMIのシニアアナリスト、ジョージ・ミラー氏は、「黒鉛に関しては中国が今も信じられないほどの支配的地位にあり、今後何年も支配力を維持するだろう」と述べています。今後も、黒鉛負極の中国シェアは揺るがないものと考えられ、黒鉛はバッテリーメタルの中でもとくに中国リスクの高い材料と言えます。

最近では、自動車メーカーが新たな生産国からの調達に取り組んでいます。特に欧米の自動車メーカーは、中国以外の黒鉛の調達先を広げるための動きを見せています。

今後、黒鉛調達のコストは上がる

米地質調査所によると黒鉛の22年の生産量は130万トンで、EV普及に伴って前年比で15%増。中国が生産の7割を占め、人造黒鉛の生産量も多い。いずれも安い価格で国外に供給しており、調達先の変更が伴うと、黒鉛の調達コストが上がることは避けられないと考えられます。

自動車メーカーや国の対応

自動車大手の企業は、黒鉛の確保に向けた取り組みを行っています。

欧米は調達先の確保を急ぐ

中国リスクに備え、米国や欧州では調達先の拡大を進めています。

米テスラはモザンビークで黒鉛鉱山を保有する豪企業との供給契約を締結しました。また、独メルセデス・ベンツなどもオーストラリアの企業と連携し、黒鉛の確保に取り組んでいます。

日本の動き

日本は天然黒鉛の8割以上を中国から輸入しており、危機感は強いです。日本のメーカーも、政府と協力して調達先の開拓を進めています。日本の電池産業がグローバルで競争力を持つためには、2030年時点で国内で150GWh/年、グローバルで600GWh/年の電池生産能力が必要とされています。

この目標を実現するために必要とされる資源量は以下のように試算されています。

必要な資源量の目安

以下は、2030年までの国内およびグローバルな製造能力に対応した各素材の必要量を、蓄電池産業戦略検討官民協議会が試算した表です。

| 素材 | 2030年 150GWh/年 | 2030年 600GWh/年 |

|---|---|---|

| リチウム | 100,000トン | 380,000トン |

| ニッケル | 90,000トン | 310,000トン |

| コバルト | 20,000トン | 60,000トン |

| 黒鉛 | 150,000トン | 600,000トン |

| マンガン | 20,000トン | 50,000トン |

この目標を達成するために、国の政策でも鉱山権益の確保に加え、可能な限り「中製錬工程」の日本での整備を目指す方針で、資源保有国(豪州・南米・アフリカ等)との投資セミナーや官民合同会議等通じて、上流権益の確保を図る構えで、有志国と重要鉱物の確保に向けた国際協調を進めています。

中国は2023年12月から、グラファイト(黒鉛)の輸出の許可制を導入しました。輸出そのものは禁止していませんが、中国企業は当局の審査や許可がなければ輸出ができなくなっています。(要するに中国政府のさじ加減でどうにでも変わるようになってしまいました)

これに激しく反応しているのがEUで、EV用電池で不可欠な人造黒鉛について、EU域内での生産拡大を進めています。

EUは黒鉛だけでなく、レアアースの98%、マグネシウムの93%、リチウムの97%を中国という単一供給源に依存しており、その依存度の高さがリスクであることも理解しているようです。

黒鉛以外の負極の開発

| 黒鉛 | シリコン | チタンニオブ酸化物 | |

|---|---|---|---|

| 理論容量 | 372 mAhg-1 | 3579 mAhg-1 | 387 mAhg-1 |

| 密度 | 2.25 gm-3 | 2.33 gm-3 | 4.34 gm-3 |

| 体積膨張率 | 10 % | 280 % | 4 % |

黒鉛以外の負極材料の選択肢も検討されています。

シリコン負極やチタンニオブ複合酸化物など、黒鉛以外の材料を使用することで黒鉛の需要を抑えようとしてます。

シリコン負極は、黒鉛よりも高い容量を持つため、電池の性能向上に貢献することが期待されています。パナソニックのリチウムイオン電池にも、黒鉛負極に一定量のシリコンが添加されており、今後シリコン添加量は増えると見込まれています。シリコンが増えると、充放電時の体積膨張が増えるため、電池寿命が短くなる懸念があり、蓄えられるエネルギー量と、電池寿命を両立する技術開発が進められています。

チタンニオブ酸化物は、容量の向上はあまり期待できませんが、体積膨張が小さく電池の劣化を小さくできる可能性を秘めています。

負極用黒鉛のメーカー

負極材料の天然黒鉛・人造黒鉛を製造するメーカーのシェアは以下の表のとおりです。

| 企業名 | シェア (%) | 所在地 |

|---|---|---|

| 貝特瑞新能源材料 (BTR New Material) | 18 | 中国 |

| 昭和電工マテリアルズ (旧日立化成) | 12 | 日本 |

| 杉杉集団 (Shanshan group) | 10 | 中国 |

| POSCO Chemtech | 9 | 韓国 |

| 注西鉱 (Zichen) | 8 | 中国 |

| 凱金鉱業 (Kaijin) | 7 | 中国 |

| 三菱ケミカル | 4 | 日本 |

| Shinzoom | 3 | 中国 |

国内外の負極用黒鉛を製造するメーカーを紹介します。

レゾナック(旧昭和電工マテリアルズ)

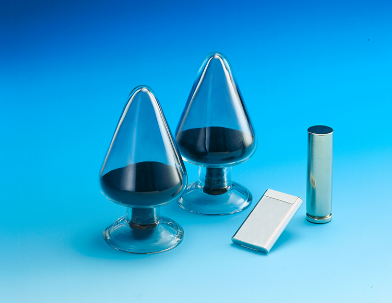

人造黒鉛微粉末を製造する、日本国内では負極材料シェア1位の企業です。レゾナックのグループ会社の中では、自動車および産業用バッテリーを含むエネルギー貯蔵デバイスおよびシステムも含めて開発しています。

レゾナックの負極用の人造黒鉛は、粒子内部に多数の細孔を有する球塊状で、高容量かつ放電負荷特性に優れたリチウムイオン電池を実現しています。

JFEケミカル

JFEケミカルはニードルコークス系の人造黒鉛を製造しており、中国との合弁会社である烏海宝傑新能源材料有限公司で生産しています。JFEケミカルは原料からの一貫生産による品質安定性と価格競争力を持ち、高耐久性と高入出力性を備えた人造黒鉛を主に電動車用のリチウムイオン二次電池の負極材料として提供しています。

| 粒径 | μm | 3~20 |

|---|---|---|

| 比表面積 | m2/g | 0.5~5.0 |

| 真密度 | g/cm3 | 2.21~2.25 |

| 放電容量 | mAh/g | 340~360 |

東海カーボン

また、東海カーボンも三菱ケミカル株式会社を通じて大手電池メーカーに負極材料を供給しています。2020年時点で、そのシェアは4%程度と大きくありません。

三菱ケミカルは、中国から黒鉛を輸入して、香川県の向上で負極を生産しています。黒鉛の輸入が中国により規制される場合は、輸入を諦め、山東省の工場で負極材の生産を増やすことを検討しています。

ヌーボー・モンド・グラファイト(NMG)

カナダの黒鉛製造会社ヌーボー・モンド・グラファイト(Nouveau Monde Graphite、NMG)は、リチウムイオンおよび燃料電池市場向けに、グラファイトベースの材料を開発しています。

パナソニックエナジーと進める負極材の加工技術の開発が実用化に近づいたとこのほど公表するなど、電池負極用黒鉛のサプライヤーとして知られています。

ケベック州に拠点を置くNMGは、サン・ミッシェル・デ・サンで年間 103 キロトンの高純度片状黒鉛を製造し、ベカンクールで42キロトンの負極材料を生産する電池材料工場を構えています。

負極材料の分類

負極に用いられる黒鉛やカーボンを分類すると、大まかに以下のような種類に分けられます。

- 黒鉛

- 天然黒鉛

- 鱗片状黒鉛

- 塊状黒鉛,鱗状黒鉛

- 土状黒鉛

- 人造黒鉛

- 天然黒鉛

- ハードカーボン

- ソフトカーボン

以下では、黒鉛の分類ごとに、それぞれの特徴を紹介します。

天然黒鉛(天然に採取される)

天然黒鉛(Natural graphite)は、その名の通り天然に採取される黒鉛を指します。その中でも、鱗片状黒鉛が最もよく電極負極に用いられています。

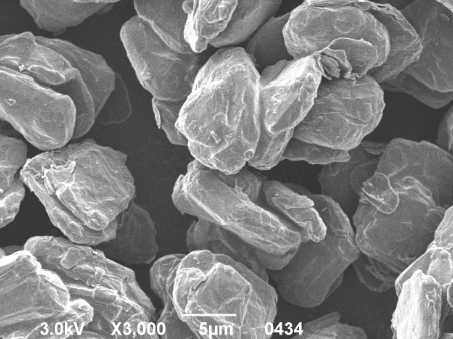

鱗片状(りんぺんじょう)黒鉛

鱗片状黒鉛は最も代表的な天然黒鉛です。鉱山での露天掘りによって採掘され、鱗片状の外観を持っています。

主な産出国としては中国、ブラジル、ウクライナなどです。鱗片状黒鉛は結晶性が非常に高く(ざっくり言うと硬い)、異方性が著しい特徴があります。電池の負極材料として最もよく使用されます。

塊状黒鉛,鱗状黒鉛(scalegraphite)

塊状黒鉛も天然黒鉛の一種であり、世界的にもスリランカでしか採掘されていない特殊な原鉱石です。塊状黒鉛は鱗片状黒鉛と同様に高い結晶性と異方性を持っています。大粒子系の黒鉛を生産することが可能で、潤滑剤として古くから使用されており、高潤滑部品、ブレーキライニング、カーボンブラシなどに多く使用されています。

土状黒鉛

土状黒鉛は天然黒鉛の中では比較的安価で、粉砕しやすい特性を持つ黒鉛です。

結晶性は鱗片状黒鉛や塊状黒鉛に比べて劣りますが、不純物の影響が少ないため、ゴム、エラストマー関連の潤滑、導電、耐薬品性向上に用いられています。

天然黒鉛を使用してアノードを生産する方が、人造黒鉛に比べて二酸化炭素排出量が約55%少なくなるとされています。(一部の人造黒鉛は石油製品を原料とするものもあります)

また、天然黒鉛の方が安価で、電池セルのエネルギー密度が高くなる(人造黒鉛と比べて約1〜2%高いとされる)という利点もあり、自動車メーカーは天然黒鉛の資源調達に注力しています。

一方で、長期にわたる使用では、人造黒鉛と比較して劣化を起こしやすいというデメリットもあります。

人造黒鉛(人工的に製造される)

人造黒鉛(Synthetic Graphite、Artificial graphite)は、天然黒鉛とは異なり、人工的に製造された黒鉛です。人造黒鉛の製造にはいくつかの方法がありますが、一般的な方法はコークスを主原料とし、ピッチやタールを加えて加熱、混練、成形し焼成することです。

3000℃程度の高温で黒鉛化が行われます。人造黒鉛は天然黒鉛に比べて不純物が少なく、硬度が高いため、摩擦材料などに使用されます。

天然黒鉛と比較して、人造黒鉛の価格は約15%から25%高い(過去2020~2023年の平均)とされています。人造黒鉛は、原料を何時間も何日もかけて摂氏何千度まで加熱するため、1トンの黒鉛を生産するのに約13~14MW/hの電力を要するためです。

テスラは人造黒鉛を負極に採用している

テスラが製造する内製4680セルは、負極に人造黒鉛を使用していることが確認されています。

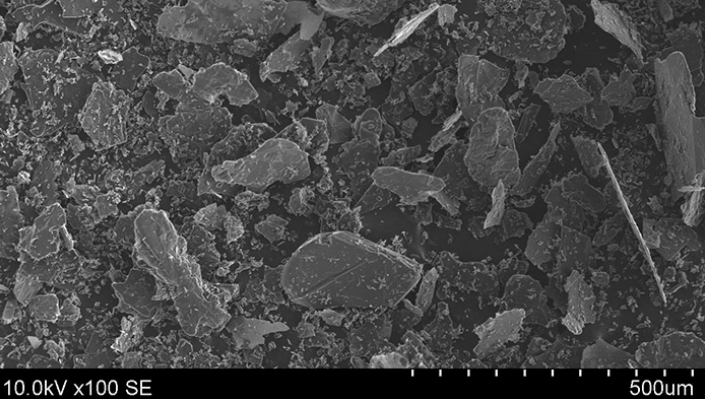

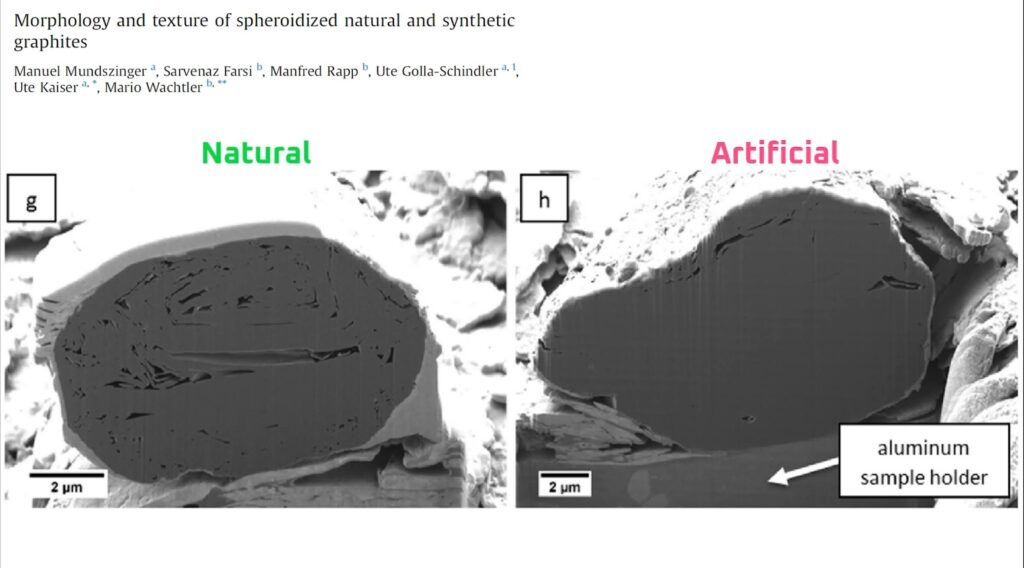

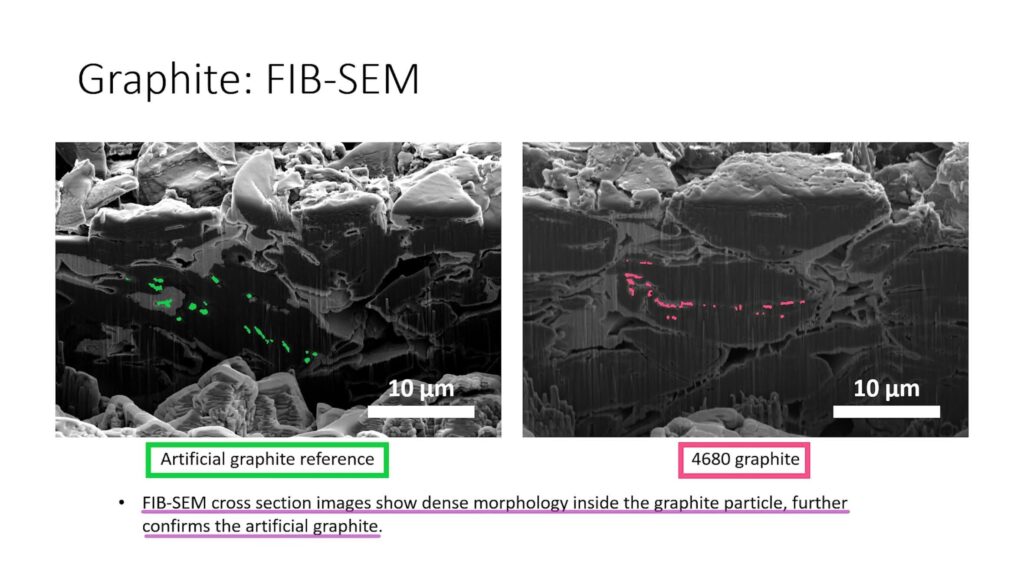

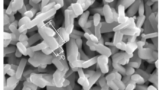

黒鉛の走査型電子顕微鏡(SEM)画像からわかるように、天然黒鉛と人造黒鉛は気孔率が大きく異なります。気孔率が異なる原因はその製造方法によることが知られています。

人造黒鉛は天然黒鉛粒子よりも空隙が少なく、小さくなります。

実際の4680セルの黒鉛を観察したものが上記のFIB-SEM像です。

4680セルに用いられる黒鉛と、一般的な人工黒鉛の気孔を比較すると、比較的類似していることがわかります。一見したところ、4680セルの負極は人造黒鉛であると判断できます。

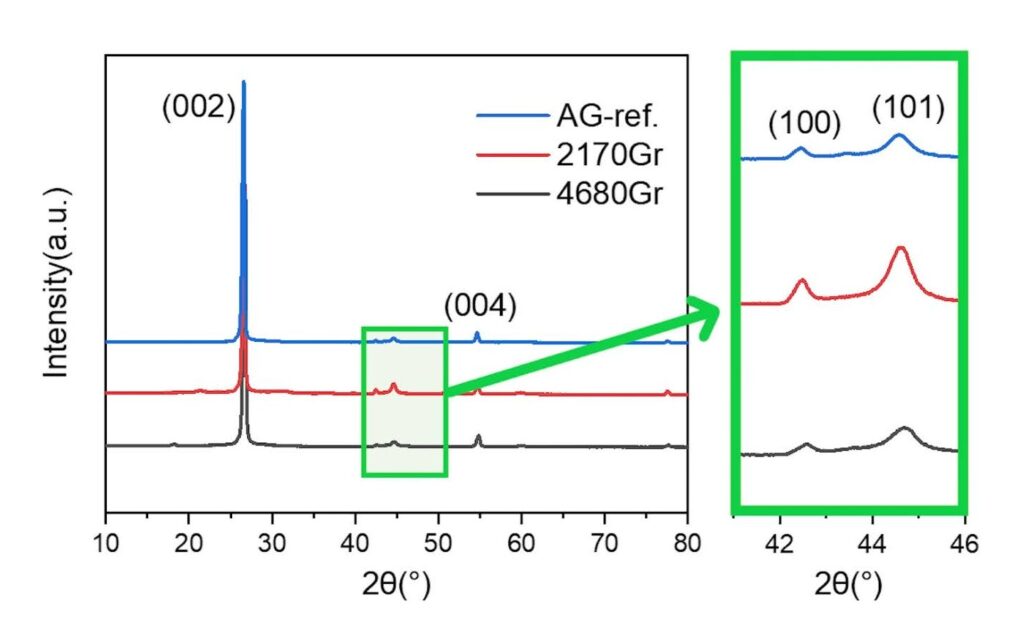

より詳細な分析として、X線回折分析(XRD)が実施されています。X線回折(XRD)とは、物質にX線を当てた際のX線の跳ね返り方によって、その物質の結晶構造が分かる分析手法です。

一般に人造黒鉛と天然黒鉛は、それぞれ異なるX線回折の結果が異なります。したがって、4680の黒鉛サンプルを既知の黒鉛と比較すれば、天然黒鉛か人造黒鉛かを確認することができます。

XRDの結果です。黒いサンプルは4680グラファイト、赤のサンプルはLG2170バッテリーセル(人造黒鉛を使用していることが知られている)、青いサンプルは人造黒鉛の標準物質です。

天然黒鉛と人造黒鉛のXRDの結果で着目すべきは2Θが42-46の間のピークで、黒、赤、青の線の高さはわずかに異なりますが、その形状は基本的に同じで、いずれも同じ素材(負極黒鉛は人造黒鉛)であることがわかります。

XRDの分析には数ミリグラム(分析は数万個の粒子を調べたことになる)の粉末を使用しており、天然黒鉛の可能性のある粒子がサンプルに含まれていても、見逃された可能性はないとされます。一方で、X線回折装置の検出限界は5%とされており、検出限界5%以下の割合で天然黒鉛が混ざっていた可能性は否定できませんが、4680セルに使用されている黒鉛は「人造黒鉛が主体である」こと変わりはなさそうです。

情報の引用元:4680 Synthetic Anode Confirmed // What are the implications? The Limiting Factor

まとめ

黒鉛はEVの普及において重要な材料であり、その需給の見通しは自動車メーカーや黒鉛メーカーにとって重要な課題となっています。新たな生産国の開発や代替材料の研究開発が進められるなか、持続可能な黒鉛の供給を確保するために産業界全体が取り組んでいることは明らかです。

関連記事

コメント