全固体電池が実用化に近い、と言われ続けて数年経ちます。2027年頃には車載電池として実用化されると報道されていますが、全固体電池開発の最前線で、具体的にどのような研究開発が行われているのか、イメージがつきにくいのも事実です。

本稿では、各種論文を引用しながら、全固体電池の研究開発の最前線で何が行われているのかを解説します。

現行の液系電池の課題

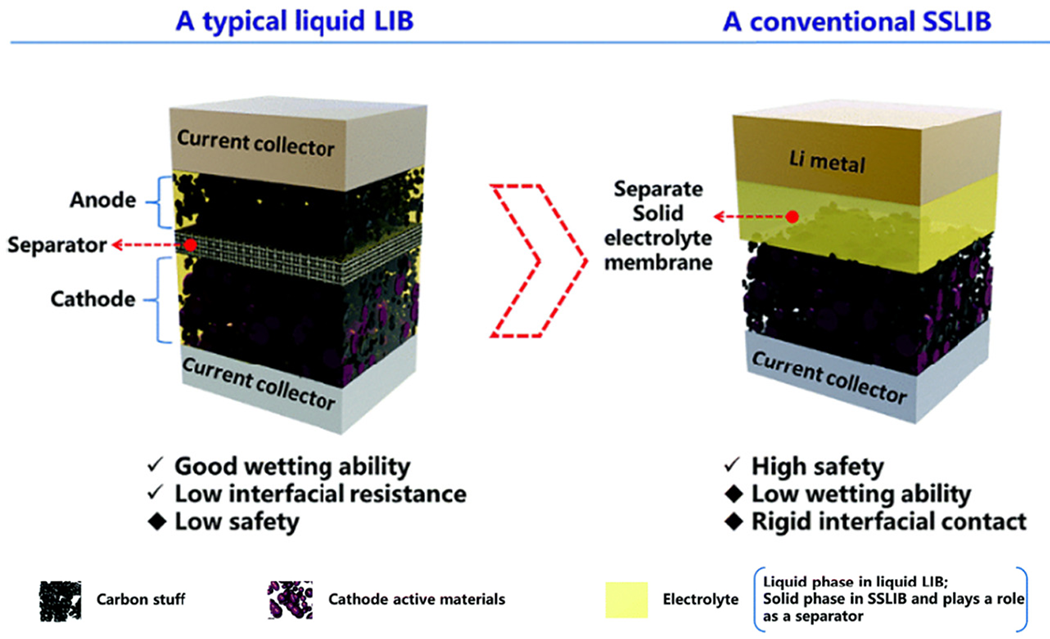

現在、車載電池として主流のリチウムイオン電池(LIB)は、液体の電解質(電解液)を用いるために、エネルギー密度の向上に限界があります。同時に、多くの安全性の課題もあります。

液系電池のエネルギー密度をこれ以上向上させるには、正極のニッケル添加量を増やす、負極のシリコン膨張を抑えながら添加量を増やす、などいくつか選択肢はありますが、大幅な性能向上の手段はなく、将来的には革新的電池が必要とされてきました。

解決策としての全固体電池

エネルギー密度が高く、安全性の高い、全固体電池が世界的に注目されています。電解質を液体から固体にすることで、安全性の問題を解決できると考えられています。

全固体電池は、可燃性の電解液とセパレーターを使わないため、従来のリチウムイオン電池の安全性の問題を解決できます。同時に、固体電池は液体の電解質を用いる電池よりも平均寿命が長くなります。電池セル以外の部品(バッテリーパックやバッテリーマネジメントシステム)は、従来の液系リチウムイオン電池を一部転用できます。

固体電解質は、エネルギー密度の向上という意味で、並外れた可能性を秘めています。車載だけでなく、ポータブル電子機器にも高電力を要求する傾向を考えると、全固体電池の汎用性は非常に高いです。

開発競争の経緯

全固体電池の開発には、様々な国や地域の研究機関や企業が次々と参入しています。

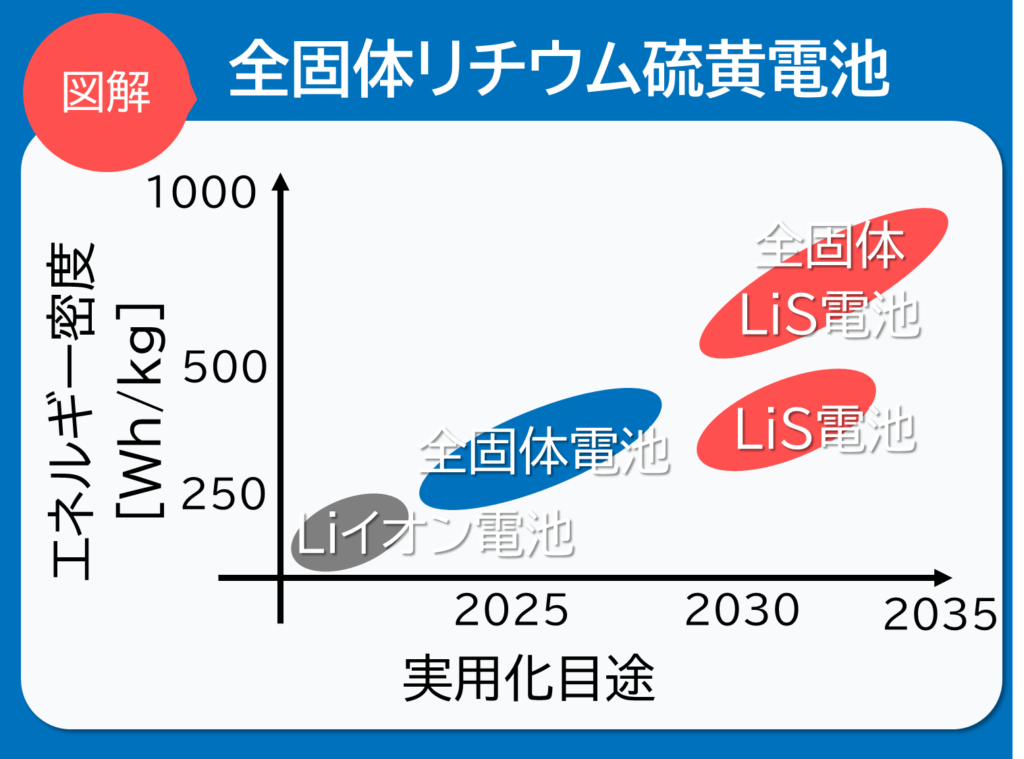

2011年、フランスのボロレは、エネルギー密度が約100Wh/kgの電気自動車用の最初の商用全固体電池を発表しました。5年後、別の固体電解質リチウム金属電池が、アメリカSolid Energy社の全固体電池は300Wh/kgに達しています。

目下、全世界で20社以上のメーカーが全固体電池の開発を進めており、2027~2028年ごろから主に車載用途で実用化が進むとされています。

設計すべき部材

全固体電池は、主に固体電解質と、正極・負極、そしてそれぞれの界面の設計が必要になります。

- 固体電解質

- 正極

- 負極

- 界面

特に、全固体電池のように電解質が固体になると、 正極材や負極材、電解質が形成する「界面」がリチウムイオン電池の充放電の性能を左右します。液体の電解質であれば正負極材の間に浸透して安定した界面が形成されやすい一方で、材料が全て固体だと均一な界面を維持することが難しく、界面の設計にも技術開発が必要になります。

全固体電池の実用性には4つの大きな課題があります。

全固体電池の課題

- 固体電解質の物性値(強度・導電性)

- 界面特性評価技術

- 大規模での量産

- 低コスト化

厳しい話ですが、全固体電池の商業化を確実にするためには、コスト面が更に重要です。研究機関や企業は、これら課題に対する対応を日夜行っているというわけです。

以下では、それぞれの部材について、どのような研究開発が行われているのかを紹介します。

固体電解質に求められる性能

全固体電池のための固体電解質は、以下の設計要件があります。これらを備えた全固体電池の開発のために、日々研究開発が行われています。

全固体電池用の電解質の設計要件

- 高いイオン伝導率

- 高い電子伝導率

- 広い動作電圧範囲

- 電極との良好な化学的適合性

電解質の課題への対応策

全固体電池の課題への対応策として、以下のものが検討されています。

- ポリマー架橋

- 微粒子やナノワイヤーの添加

- 活性フィラー添加剤の添加

ポリマー架橋

固体電解質の性能を改善する方法として、ポリマーの架橋及びブレンドが多く採用されています。

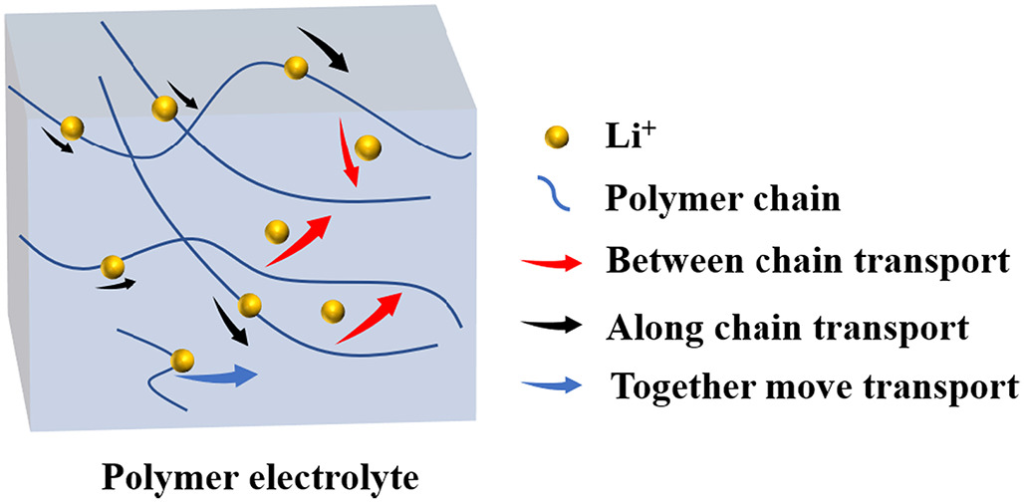

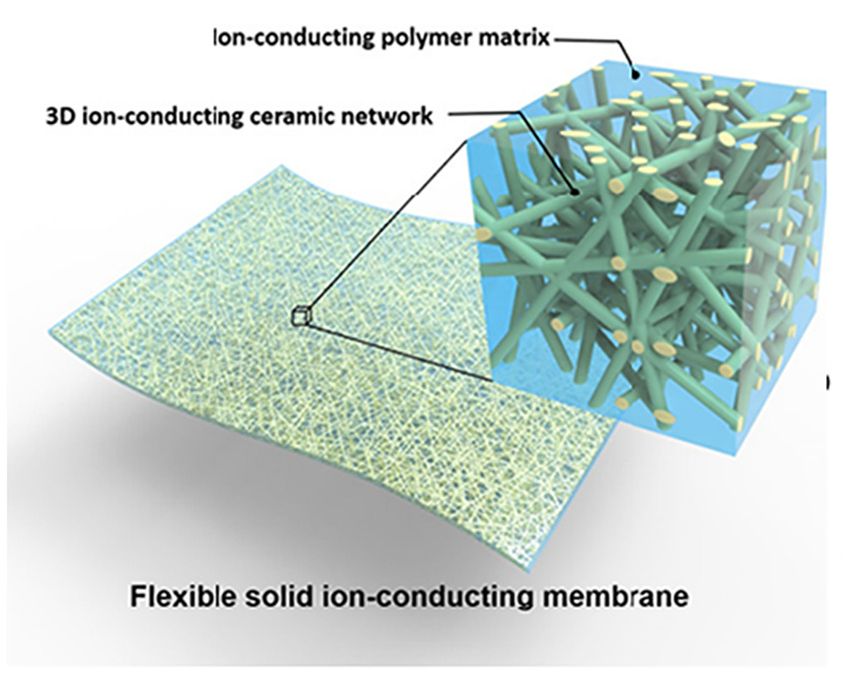

ポリマーは上の図の長細い線です。ポリマーを3Dネットワーク構造(うねうねしている構造)に変化させるプロセスを架橋と呼びます。ポリマー架橋は、室温でのイオン伝導性を高める、機械的特性の劣化を抑制するといったメリットがあります。

微粒子やナノワイヤーの添加

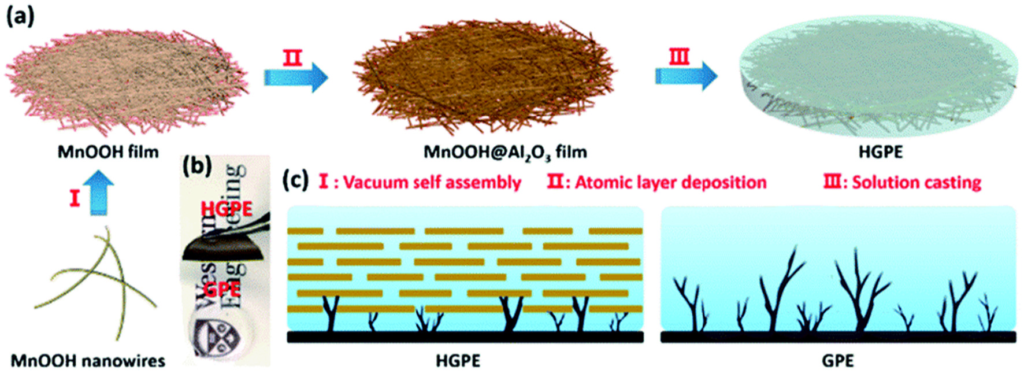

微粒子の添加剤(フィラー)を固体電解質に添加して、機械強度を向上させます。

添加する微粒子として窒化アルミ、アルミナ、ジルコニアなど、一般的によく使われる金属酸化物をポリマーを電解質に充填します。添加する微粒子のサイズや比率を調整することで、機械的強度を向上させます。

一方で、粒子の分散が不均一であると、粒子が凝集し、イオン伝導性が低下し電池性能が悪化します。また、より高い補強効果を得るためにナノワイヤー形状の添加剤も考案されています。

Engineering a “nanonet”-reinforced polymer electrolyte for long-life Li–O2 batteries

J. Mater. Chem. A, 7 (43) (2019), pp. 24947-24952

ナノワイヤは、優れた機械的柔軟性と強度を備えています。柔軟であることは、ウェアラブル端末などに使われるバッテリーにとって重要な要素です。ナノワイヤには以下のようなメリットもあります。

- 体積膨張を制限できる

- 機械的劣化を抑制できる

- サイクル寿命を延ばす

このナノワイヤーを三次元に拡張した添加剤も考案されています。

活性フィラー添加剤

これまで議論した添加剤は、電池の機械強度を向上させる目的で添加していました。

活性フィラーは、更にイオン伝導性と熱安定性を向上させるために、イオン伝導性の高い固体電解質粒子をポリマーに添加した電解質です。活性フィラーの添加により、リチウムイオンの移動と伝導が実現し、複合材料のイオン伝導性が大幅に向上します。イオン伝導度に大きな影響を及ぼします。

デンドライトの成長を阻害するために使用されることもあります(デンドライトをブロックするための剛性部分としての機能を持つ)。

活性フィラーの割合が増加するにつれて、「ポリマー中のセラミック」から「セラミック中のポリマー」に移行します。リチウムイオンは、活性フィラーと高分子電解質の間の界面を急速に伝導する可能性があります。このため、イオン伝導度は充填率の増加とともに増加します。しかし、特定の充填率では、高濃度フィラーの凝集によりポリマーとセラミックフィラー間の界面が減少するため、イオン伝導度が低下し始めます。要するに、活性フィラーを入れるほど性能が向上するわけではなく、最適な添加量の研究が必要ということです。

活性フィラーは、粒子・ワイヤー・3Dが考案されており、現在、3D無機フィラーは、アスペクト比が大きく、他のフィラーよりも優れた移行ルートがあるため、最も注目されています。

固体電解質の粒径制御

固体電解質の「粒子サイズ」を制御する試みが行われています。粒子サイズとは、固体電解質を構成する小さな粒(パーティクル)の大きさのことを指します。

Schlautmannらによる研究「Impact of the Solid Electrolyte Particle Size Distribution in Sulfide-Based Solid-State Battery Composites」では、硫化物系全固体電池における固体電解質粒子サイズ分布の影響が詳細に調査されています。

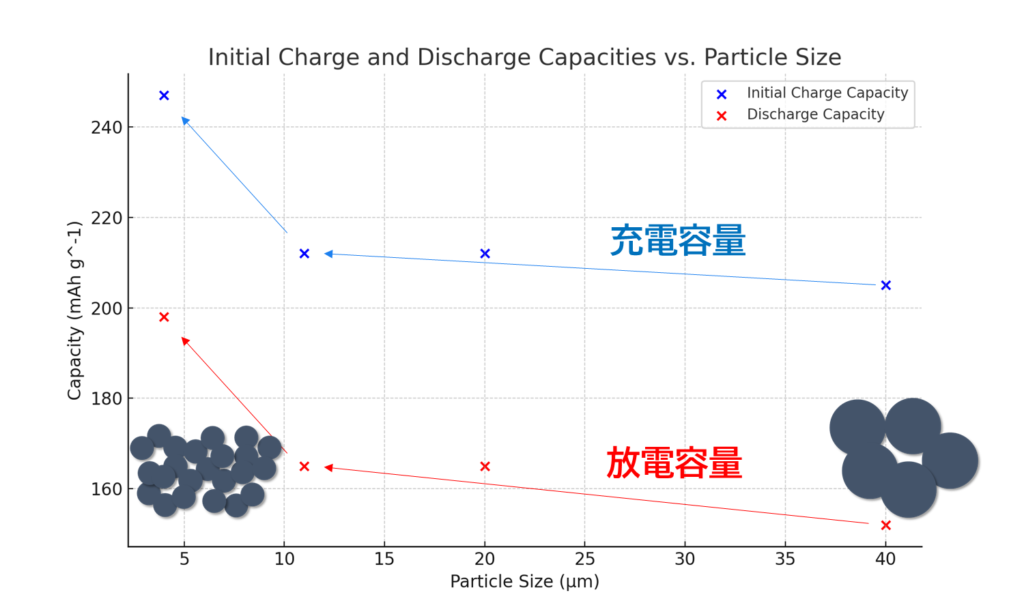

粒子の大きさを小さくすることで、電池の性能を向上させることができることが分かっています。粒子が小さいほど、電池内部での電気の流れがスムーズになり、また、電池が持つエネルギーの量を増やすことができるのです。

固体電解質として「Li6PS5Cl」という物質を使っています。この物質の粒子サイズを異なる4つの大きさ(40µm、20µm、11µm、および4µm)で試したところ、粒子が小さいほど、電池の性能が良くなることが確認されました。これは、粒子が小さいほど、電池内の電気が流れやすくなり、また、電池と電池の間の接触面が増えるため、より多くの電気反応が起こるからです。

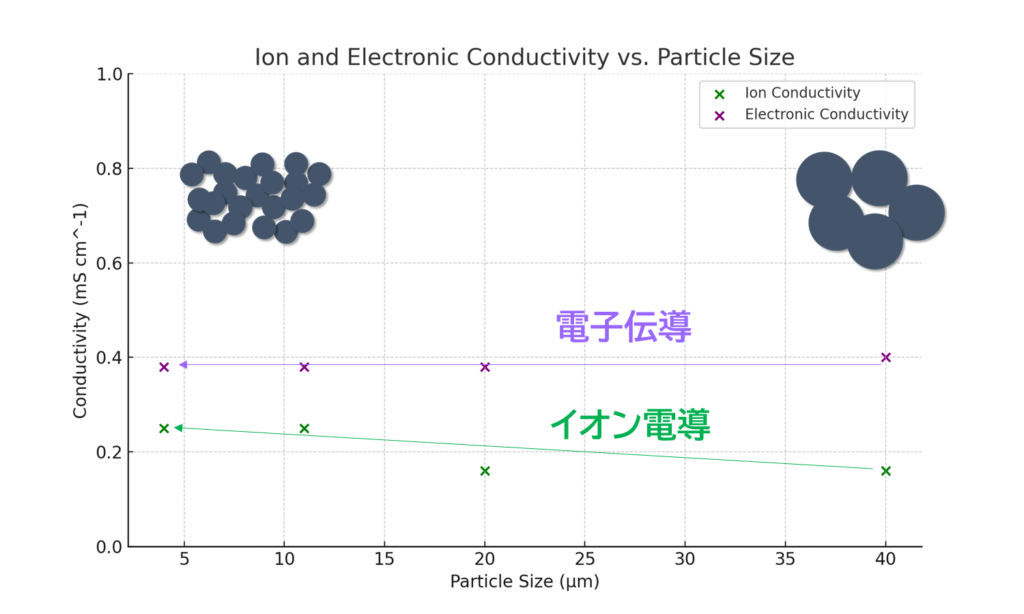

高性能電極では、電子とイオンの高速かつ均衡のある輸送が重要であり、イオンと電子の輸送速度が一致していると、電池容量が大きくなります。粒径を小さくするほど、電子伝導度とイオン電導度の値が一致する傾向にあります。

今回の結果では、固体電解質の粒子サイズを小さくすると、電解質と活性材料間の接触面積が増え、全固体電池のイオン伝導性は向上しますが、電子伝導度は粒径に寄らず一定でした。全固体電池における電子伝導度は、主に電池の正極の活物質に依存するため、電子伝導性に与える直接的な影響は限られています。

この研究で使用された固体電解質Li6PS5ClはAMG Lithium社によって提供されています。無水リチウムクロリドLiCl、リチウム硫化物Li2S、および五硫化二リンP2S5を用いて手動で混合され、ペレットに圧縮され、シリカアンプル内で炭素コーティングされた後、真空下で封印(反応は450℃で72時間、その後自然冷却)されてます。全固体電池の製造に関しては、以下の記事で詳しく解説しています。

最終的に得られた粉末はX線回折とインピーダンス分光法によって特性評価されました。粒子サイズ分析は、静的レーザー回折粒子サイズ分析器(Sympatec Helosから提供)を使用して行われました。

これは筆者の所感ですが、XRDは粒径分布を直接測定する手法ではなく、特に結晶粒度に関連する情報を得るための間接的な手段であり、粒子のサイズや形状に関するより正確な情報が必要な場合は、走査電子顕微鏡(SEM)などを利用するのが一般的です。

正極材料への課題

全固体電池の正極における活物質の高負荷がエネルギー密度の向上に繋がります。

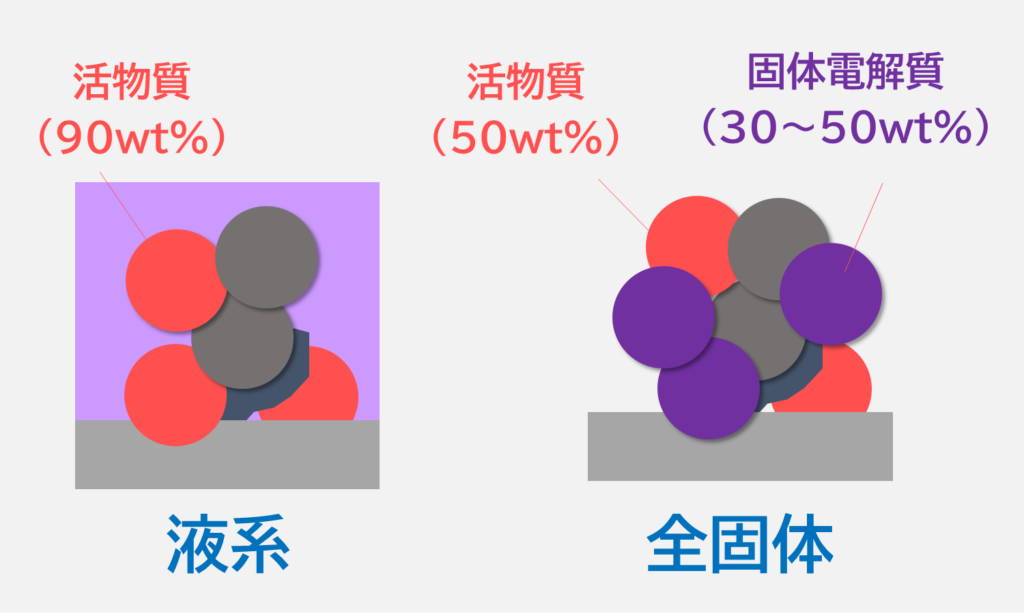

液体リチウムイオン電池では、正極の活物質を90 wt%以上(または50 vol%以上)混ぜることが一般的です。一方で、全固体電池では、正極にも固体電解質を混ぜる必要があり、固体電解質の比率が高い(30-50 wt%)ため、正極の活物質を液系ほど高くすることが困難になります。固体電解質をたくさん含めないと、イオンの拡散を十分に確保することができないためですが、結果として正極の活物質の体積比率が低下し、エネルギー密度が低下します。

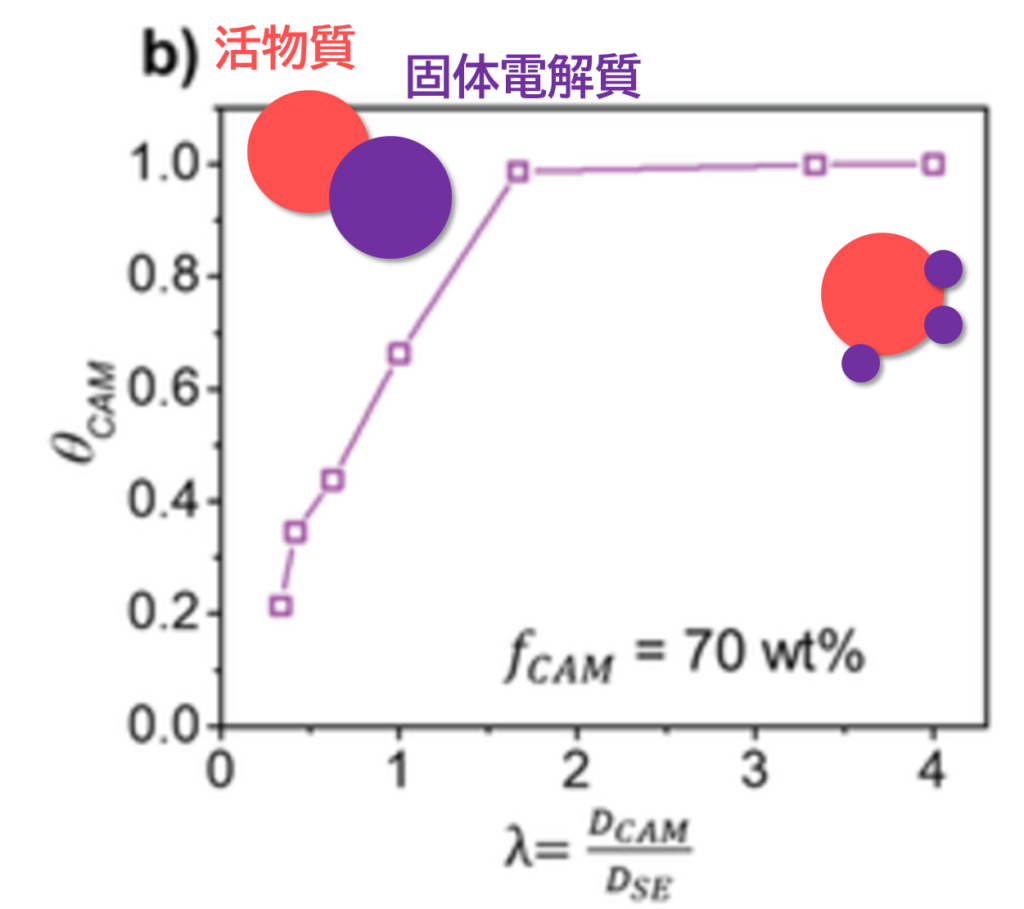

液体系電池と比較して、全固体電池の正極で活物質の高負荷を実現する際の課題は、イオンの伝導路(ペルコレーション)が制限要因となることです。最近の研究*では、固体電解質の粒子サイズをカソード活物質の粒子サイズよりも小さく保つことで、高いカソード負荷下でもイオン伝導路を最適化し、高いエネルギー密度を実現する方法が提案されています。

ただし、固体電解質の粒子サイズを小さくすると、一般に粒界抵抗の増加します。次の界面の抵抗でも議論しますが、特に界面の抵抗は全固体電池特有の課題で、難しい所です。

界面の課題への対応策

電解質が液体から固体に変化すると、電解質と電極の界面は固体と固体の界面となります。電解質と電極間の固固界面には多くの課題があります。

接触を実現する事が困難

第一に、液体電解質とは対照的に、固-固界面間に濡れ性がないため、完全な接触を実現することが困難です。電解質/電極の間の小さな有効界面積は、より高い接触抵抗となります。

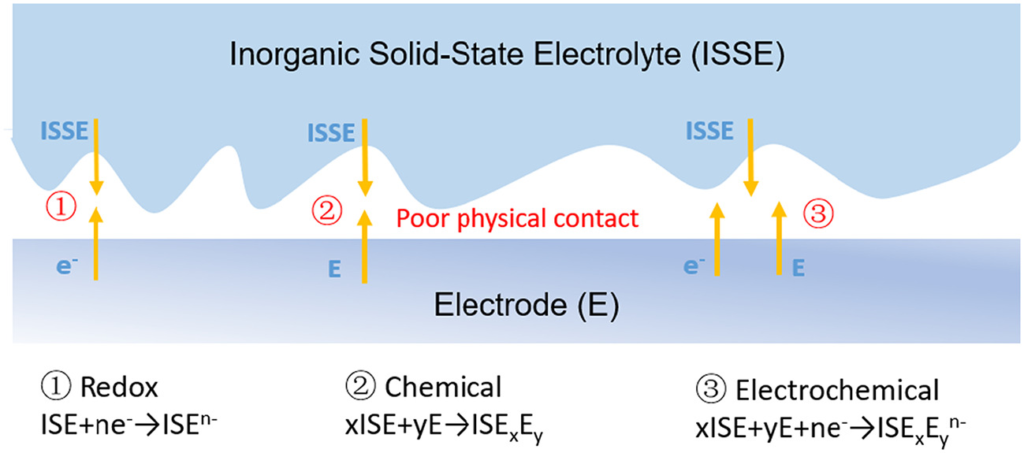

電解質と電極が化学反応する

次に、サイクリング中に電解質/電極界面で発生する化学反応を考慮する必要があります。化学反応は主に酸化還元電解質分解反応と電解質/電極間の化学反応に分けられます。これらの2つの反応は、独立してまたは同時に発生する可能性があり、LIBの電気化学的性能を決定します。

理想的な界面層は、イオン伝導体であり、かつ電子絶縁体でなければなりません。

界面層がイオンと電子の混合導体であるか、不安定な状態にある場合、界面反応は常に起こり、生成された反応物は界面層に堆積します。界面層の厚さが増すと、電気化学的性能が大幅に低下します。インターフェースの問題を解決する方法は、固体電解質の組成を調整することであり、もう1つは全固体電池構造全体を設計することです。

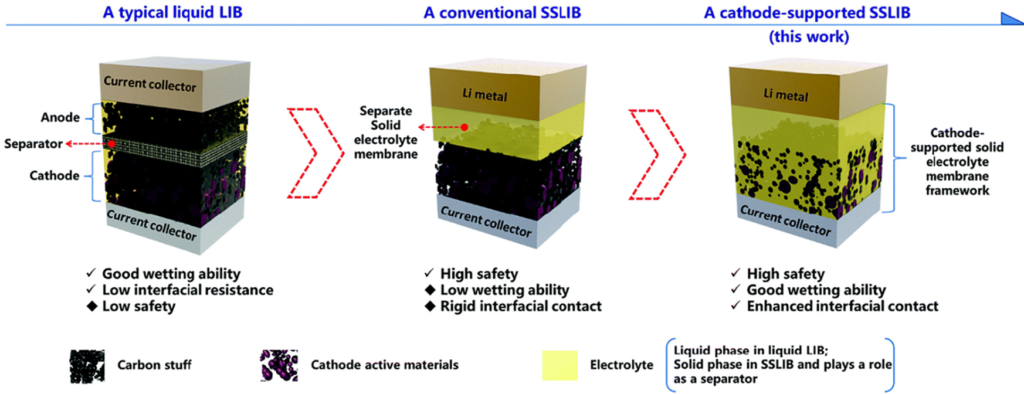

電解質のゲル化による接触抵抗の低減

無機セラミック電解質を用いた全固体電池は、Liと固体電解質のインタフェースとの間に課題が多いです。副反応により接触を失う、電気化学的に不安定などです。セラミックは割れやすく、界面性能をさらに低下させます。更に言うと、充電中にリチウム金属電極の体積は膨張するため、電解質が粉砕することすらあります。

Enhancing interfacial contact in all solid state batteries with a cathode-supported solid electrolyte membrane framework

Energy Environ. Sci., 12 (3) (2019), pp. 938-944

半固体電解質=ゲル電解質は、セラミック電解質に液体溶媒を添加し構造信頼性と界面抵抗の問題を解決します。このような構造はポリマー複合材と呼ばれ、柔軟性が高いという利点があります。

ポリマーは、複合電解質を形成するセラミック電解質と配合されると、より良好な界面での接触が得られ、界面抵抗の問題を緩和することができます。さらに、無機セラミックと柔らかいポリマーで構成される複合電解質は、優れた界面接触を提供し、高い圧縮を達成することができます。複合電解質の組成を合理的に制御することで、界面インピーダンスを低減し、界面反応を防ぐこともできます。

この考え方を応用したNIOの全固体電池は、2022年Q4に車載すると発表しており、そのエネルギー密度は360wh/kgに達するとされています。

トヨタが手を組む出光は「やわらかい」固体電解質を利用することで、全固体電池の量産に貢献しています。詳細は明かされていませんが、固体電解質と正極活物質の界面の抵抗や、膨張収縮による割れを低減する技術であることが想像できます。

製造課題も山積している

界面の問題を解決できる、さまざまな電池構造を紹介しました。固体電解質と電極間の理想的な界面を設計することは、電池性能の向上において重要です。

これまでのところ、「多層電解質の設計」は界面設計のなかでも最もメジャーな手法です。

薄膜法の製造が徐々に成熟してきたおかげで、液系のリチウムイオン電池と比較して、全固体電池は数年間で3倍のエネルギー密度をもたらすまでに成長しました。

一方で、複雑な製造プロセスは全固体電池の大規模製造に程遠いのが現状です。

製造プロセスの課題解決に向けて、特に産業界(製造業)が設備改良を進めている状況です。

関連記事

コメント