Xaiomiは初となるEV、SU7を中国で発売しました。同時にこのモデルの製造工程が公開され、その先進的な工程にも注目が集まっています。

本稿では、シャオミのSU7を製造する工場の工程を見て、その技術的な進歩を考察していきます。

製造工場はBAIC社子会社の北京工場

Xiaomiは、SU7の発売に先立ち、Xiaomiの大規模なEV工場の一部を公開しました。工程はXiaomi Super FactoryやらHyperfactoryやら、様々な名前で呼ばれていますが、実態はBAIC社の子会社(BAIC Off-road Vehicle Co.)の工場内に造られた製造ラインです。

テスラの工程の動画と並べてみると、テスラを強く意識していることがよくわかります。この動画から工程の詳細を詳しく確認し考察してみます。

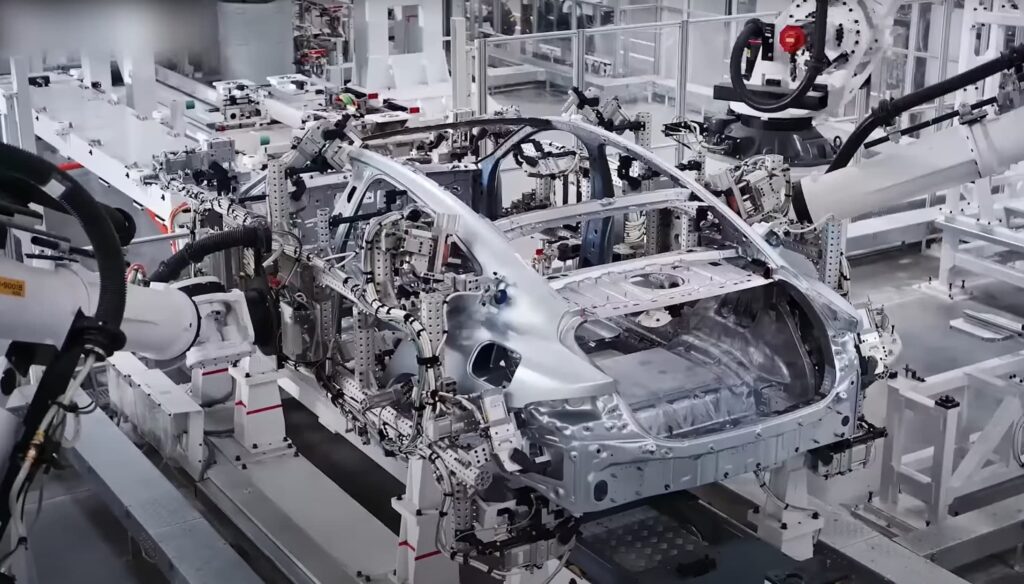

驚異的に省人化されている

動画に人間がほとんど出てきません。部品を組み付ける作業者はおらず、ほぼ全てをロボットが担っています。

トヨタなどの既存のメーカーのほとんども、鍛造やプレス、塗装や溶接、電着などはロボットにより行われており、多くの工程でロボットが導入されているため、それほど大きな驚きではありません。

シャオミが公開している他の工程の写真を見ると、車体付近で作業をする人の姿も見受けられます。完全に無人化された工程を実現しているというわけではないようです。

シートなどの内装の設置は映像に含まれなかったため、内装設置には人手が必要なのだろうと思います。

テスラの製造技術を徹底的にパクってきています。動画のスタイルもテスラのギガファクトリー紹介動画そのままであり、徹底的にテスラを意識していることが分かります。

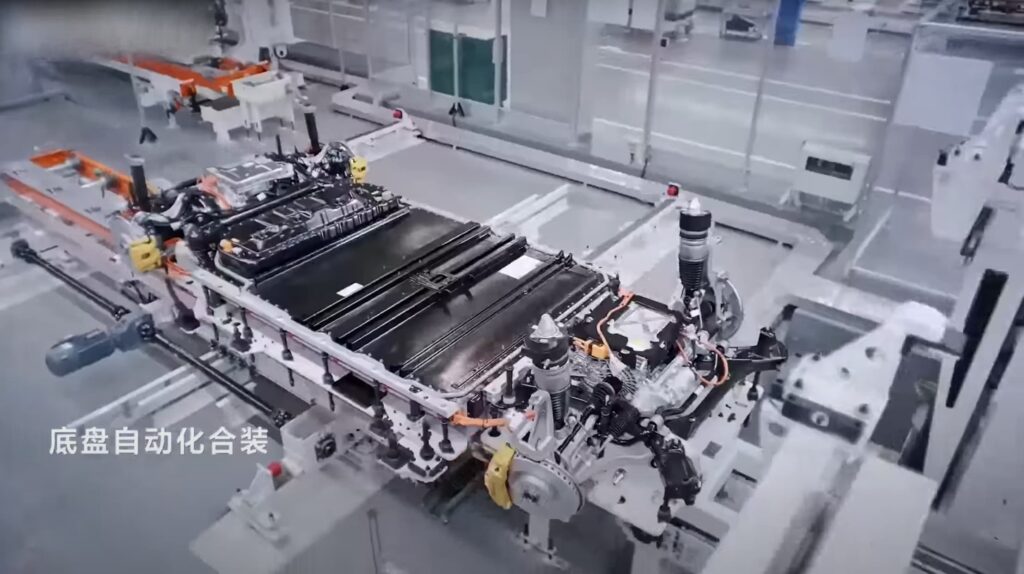

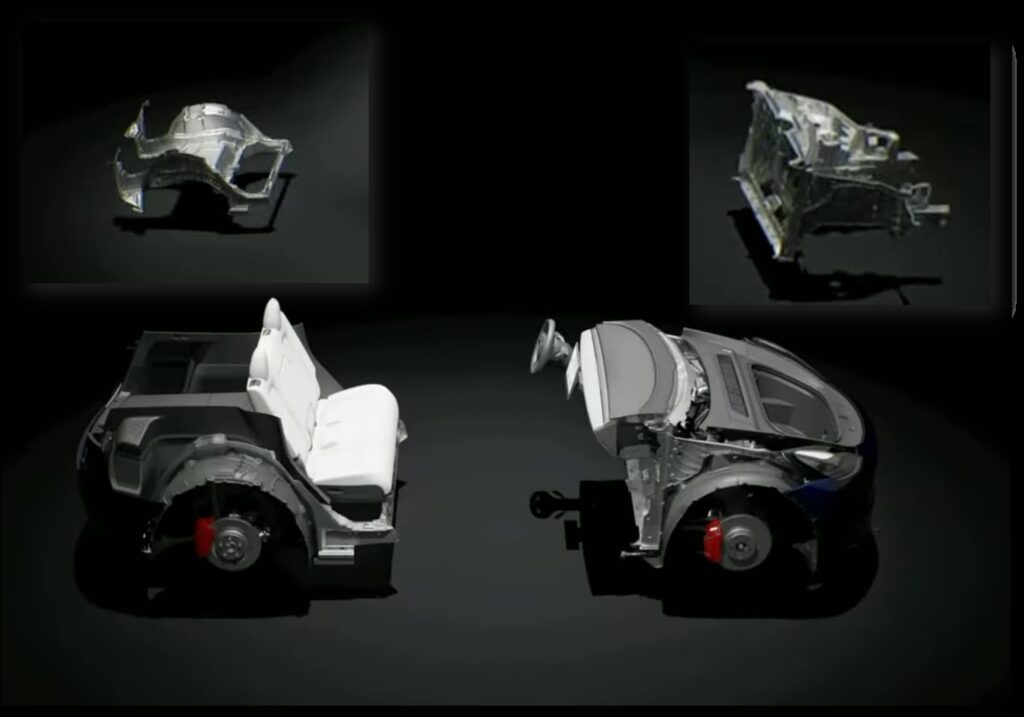

アンダーボディーは電池パック

他の多くのEVと同じように、バッテリーパックは車体下に埋め込まれており、かつバッテリーパックそのものが車体のアンダーボディーとしての役割を担う「Cell To Body」の構造を採用しています。

この技術は中国のEVではよく見られる仕様で、特に目新しい技術ではありません。

バッテリーパックは、ベースモデルは73.6 kW(400Vシステム)のLFPバッテリーを使用しています。製造元はBYD、ブレードバッテリーと呼ばれるタイプの電池パックを搭載しています。

ハイエンドモデルのSU7 Max(24年5月末に発売)は、より大きな101 kWhのNMCバッテリーを搭載します。こちらはCATLのNMCセルを備えるとされています。Shenxing Batteryと呼ばれる急速充電可能な電池パックです。Shenxing Batteryについては以下の記事で詳しく解説しています。

将来的には132 kWhおよび150 kWhのバッテリー(理論上のCLTC航続距離が1200kmを超えるとされる)を搭載したバージョンのリリースも計画されています。これらはCATLが供給する麒麟電池(Qilin Battery)で、800Vのシステムとなります。

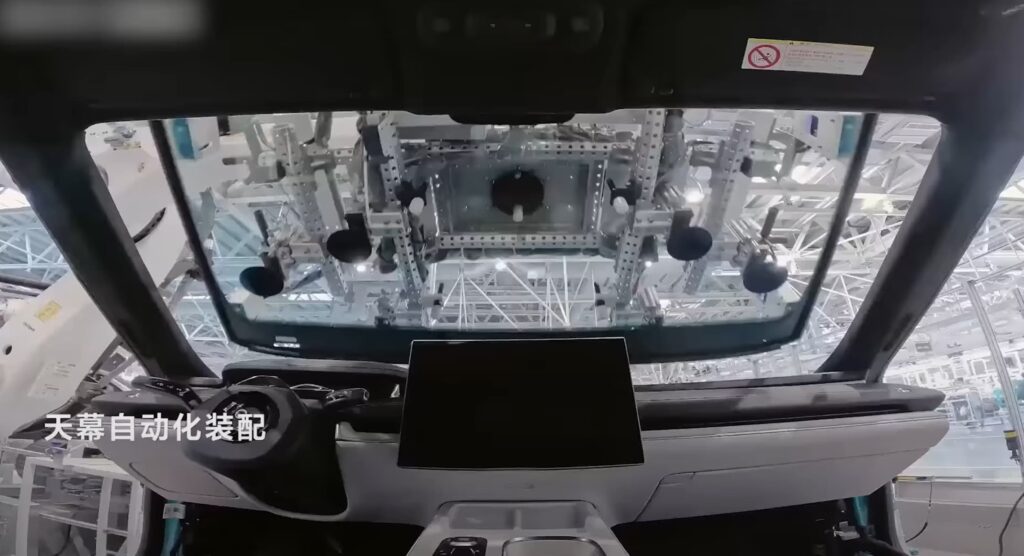

バッテリーパックは、アンダーボディーと一体となり、アッパーボディー(水色に塗装された部品)に接合されます。この工程にも人は不在です。

この工程を別の角度から見ても、ほぼ人が見当たりません。

輸送の多くを自動化

工場内の輸送・搬送は、徹底的に機械化されています。輸送ロボットが部品を工程間で輸送しており、人間の手が排除されています。

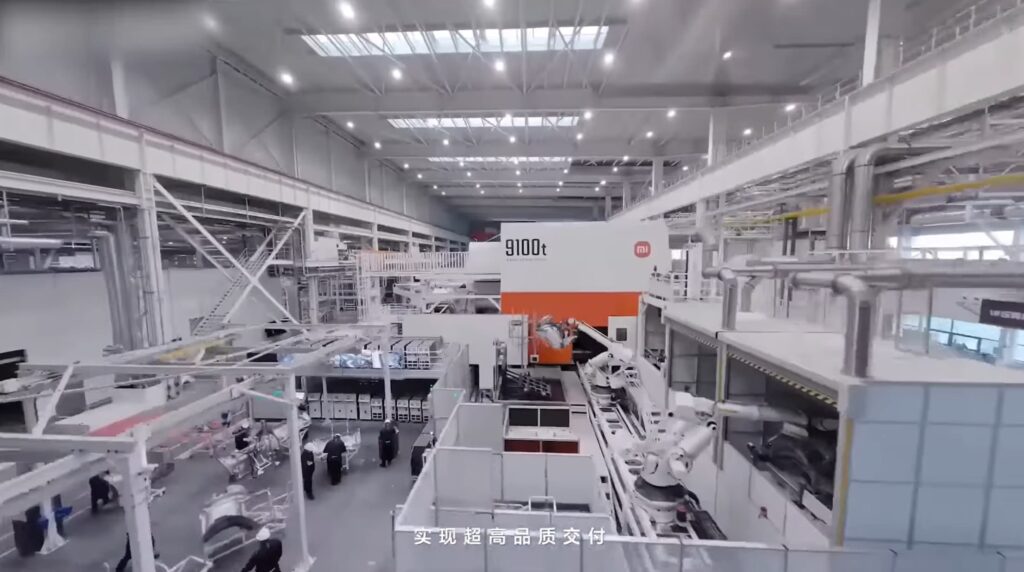

9100tfのギガキャスト

シャオミの工程では、当たり前のようにギガキャストが登場します。ギガキャストは、アルミニウムの大きな車体部品をまるごと作るためのダイカスト(鋳造)技術です。このダイカストマシンはHaitian製のダイカストの装置であるとされています。

手間に並べられている部品がギガキャストで製造したリアアンダーボデーが並んでいます。

シャオミは、ギガプレスによるリアアンダーボデーの成型のために、シャオミ・タイタンズ・メタル(Xiaomi Titans Metal)と呼ばれる独自のアルミニウム合金を開発しています。

ギガキャストを利用しているのはリアアンダーボデーのみと考えられます。テスラがフロントもギガキャストを採用している事と比べれば1歩遅れていますが、新技術を積極採用する姿勢は、EV新興のシャオミならではと言えます。

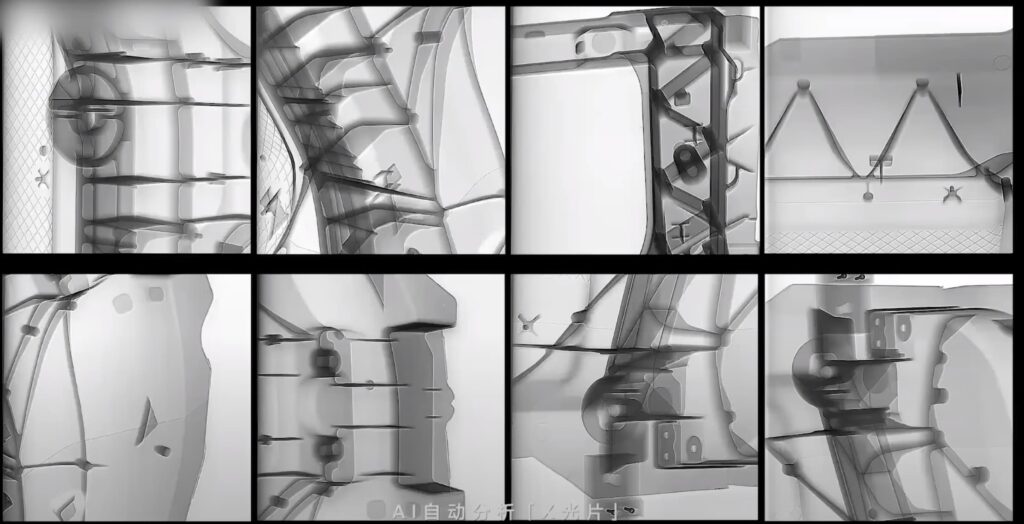

X線透過による品質検査

ギガキャスト部品は、X線の透過像でその品質をチェックしています。

X線透過像によるギガキャスト品の品質管理は、一部人間によるチェックが必要なようです。

そもそも、中国の法律では、X線装置の利用には教育を受けた人の立ち合いが必要であるため、たとえ画像認識による欠陥判定能力が十分であったとしても、人間を省くことができない可能性が高いです。

自動運転による車両輸送

車両には自動運転がプログラムされているため、完成車検査の工程では、工場内を自動運転で輸送するようです。

コンセプトはトヨタなども提示しており、トヨタは車両がラインを自動で動き、部品を組み付けていく工程を提案していますが、まだ実用には至っていません。

ただ、実際に稼働している北京工場の写真では、車両にはドライバーが乗って運転しており、工程にも多くの人がいることが見て取れます。動画が工場の実態を捉えているとは考えない方がよさそうです。

Unboxed Processのような工場ではない

より先端的な製造工場として、ボディを分割して製造して最後に合体する「Unboxed Process」がテスラにより提唱され、トヨタも追従しています。

100年前にヘンリーフォードが提唱した、ラインにボディを流して部品を組み付けるライン組み立てに対して、Unboxed Processは工程の並列化と、狭い土地でも工場を維持できるようになり、設備も簡易化できるメリットがあります。

シャオミが公開した工場は、あくまで100年前のヘンリーフォードの提唱した工場の「最終完成系」と言えるような省人化した向上で、この次に来るとされる「Unboxed Process」式ではありません。

スマート工場に協力している企業は?

シャオミがスマート工場を構築するにあたり、いくつかの企業から協力を受けている可能性があります。

例えば、産業用ロボットの分野では、KUKAやABB、ファナックといった企業が有名です。IoTプラットフォームやクラウドサービスでは、マイクロソフトのAzureやアマゾンのAWS、グーグルクラウドなどが利用されることがあります。

BYDは、スマート工場の構築においてファーウェイのSAP HANAアプライアンスソリューションを利用しています。

XaomiのSU7

車体はBMWとメルセデス・ベンツの元専門家が設計したとされています。BMWとメルセデス・ベンツから業界のベテランを採用し、テクノロジーと性能の面で際立つだけでなく、自動車の最高水準を反映したデザイン理念を備えた車両となるよう設計されています。

車内には、クアルコムのSnapdragon 8295プロセッサを搭載したHyperOSエンターテイメント・システムが搭載されています。

16.1インチの3Kセンタースクリーンを中心に、豊かなマルチメディア体験を作り出します。その操作感覚はタブレット端末とほぼ同じで、直感的に操作できるUIが設計されています。このようなインフォテイメントは、日本メーカーには逆立ちしても作れないでしょう。

地元メディアの報道によると、SU7の予想価格範囲は25万人民元から37万人民元(約525万円〜771万円)とされています。SU7はテスラのモデル3(スタンダードレンジで約660万円)を意識して価格設定されていることが分かります。

すでに受注4万台を確定しており、一部報道では88,898 台の注文を受けているともコメントされています。今から注文する顧客が2024年中にSU7を受け取る可能性は低いようです。すでに最大8か月の納期が予想されており、非常に人気の車種になっています。

新興EV企業の損益分岐点は年間20万台とされます。まず最初に目指すべき20万台に向けて、シャオミは非常に良いスタートを切ったと言えるでしょう。

この工場は2期に分けて建設されるようで、第1期と第2期の年間生産能力はそれぞれ15万台とのことで、第二期の工場は2025年に完成するようです。

まとめ

Xaomi SU7の工程を紹介しました。ギガキャストとX線による検査、ボディと一体型のBYDのバッテリーパック、省人化された工程など、多くの技術が詰め込まれていることが見て取れます。

関連記事

コメント